一种安装电机的隔振架及汽车的制作方法

1.本实用新型涉及车辆结构的技术领域,具体涉及一种安装电机的隔振架及汽车。

背景技术:

2.随着汽车日益普及,消费者需求更为静谧的驾驶感受,故现在汽车追求整车nvh性能越来越高,而如何提升nvh性能成为重中之重。电机噪声是纯电汽车的核心动力噪声源头,降低电机噪声传递到车内,一般需要用到隔振隔声的零部件进行噪声隔离衰减。

3.目前,在电机和地板间加一个安装电机的隔振架来达到噪声传递衰减的目的,目前采用一体式模压成型的隔振架,该隔振架的结构复杂,且生产成本很高。

技术实现要素:

4.本实用新型的目的是提供一种安装电机的隔振架及汽车,保证隔振效果,并简化结构。

5.为实现上述目的,本实用新型采用如下技术方案。

6.一种安装电机的隔振架,包括由四个钢管相互连接形成的长方形基架,所述基架的背面焊接有由四个第一加强管相互连接形成的长方形加强架,所述加强架与所述基架重叠焊接,在所述基架的两侧焊接有三角形分布的悬置安装支架,所述悬置安装支架从所述基架正面向汽车z向延伸。

7.采用上述技术方案的本实用新型,通过由四个钢管焊接形成长方形基架,并在基架的背面重叠焊接有加强架,通过加强架对基架的强度和刚度进行加强,并通过在机架沿汽车z向叠焊加强架,保证隔振架隔离衰减性能,并简化隔振架的结构,降低生产成本,并能保证电机在汽车x向和y向的安装空间。还在基架的两侧焊接从所述基架正面向汽车z向延伸的悬置安装支架,将电机的安装空间向安装空间富裕汽车的z向扩展,降低安装难度,并降低电机在汽车x向和y向的安装空间。

8.优选的,所述基架和加强架均采用大小相同的方管焊接形成。

9.这样,基架和加强架均采用大小相同的方管,最大限度地提升隔振架的整体强度。

10.优选的,所述加强架长度方向的两端均延伸至所述基架连接点以外。

11.这样可以通过加强架对基架的连接点进行加强,提升隔振架的整体强度,保证隔振效果。

12.优选的,三个所述悬置安装支架的截面呈u形,所述悬置安装支架上均形成有配合所述基架和加强架的凹槽。

13.通过将悬置安装支架的截面设置为u形,提升悬置安装支架的强度和刚度,并设置u形槽与基架和加强架连接,提升连接点的接触面积,从而提升连接点的强度和刚度,保证隔振效果。

14.优选的,每个所述悬置安装支架的自由端均设置有安装孔,通过所述安装孔安装电机悬置。

15.通过在悬置安装支架上的自由端设置安装孔,用于安装电机悬置。

16.优选的,所述基架四个连接点的外侧均连接有第二加强管,所述第二加强管分别与对应的基架长和宽焊接形成三角形结构。

17.通过在基架的连接点外侧设置与基架长和宽焊接形成三角形结构的第二加强管,提升基架连接点的强度和刚度,保证隔振效果。

18.优选的,所述基架只安装有一个悬置安装支架的长边连接点的内侧均连接有第二加强管,所述第二加强管分别与对应的基架长和宽焊接形成三角形结构。

19.通过在基架的连接点内侧设置与基架长和宽焊接形成三角形结构的第二加强管,提升基架连接点的强度和刚度,保证隔振效果。

20.优选的,所述基架的四个端部均安装有衬套安装部,所述衬套安装部内均安装有衬套。

21.通过在基架的四个端部安装衬套安装部与地板连接,并在衬套安装部内安装衬套,进一步隔振。

22.为了达到上述目的,本实用新型的实施例还提供了一种汽车,包括上述一种安装电机的隔振架。

23.本实用新型的有益效果是,通过由四个钢管焊接形成长方形基架,并在基架的背面重叠焊接有加强架,通过加强架对基架的强度和刚度进行加强,并通过在机架沿汽车z向叠焊加强架,保证隔振架隔离衰减性能,并简化隔振架的结构,降低生产成本,并能保证电机在汽车x向和y向的安装空间。还在基架的两侧焊接从所述基架正面向汽车z向延伸的悬置安装支架,将电机的安装空间向安装空间富裕汽车的z向扩展,降低安装难度,并降低电机在汽车x向和y向的安装空间。

附图说明

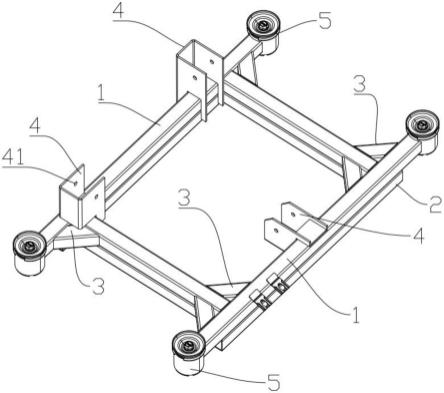

24.图1是本实用新型的立体图;

25.图2是本实用新型的另一视角的立体图。

具体实施方式

26.下面结合附图对本实用新型作进一步说明,但并不因此将本实用新型限制在所述的实施例范围之中。

27.说明书附图中的附图标记包括:基架1、第一加强管2、第二加强管3、悬置安装支架4、安装孔41、衬套安装部5。

28.实施例1,参见图1至图2,一种安装电机的隔振架,包括由四个钢管相互连接形成的长方形基架1,所述基架1的背面焊接有由四个第一加强管2相互连接形成的长方形加强架,所述加强架与所述基架1重叠焊接,在所述基架1的两侧焊接有三角形分布的悬置安装支架4,所述悬置安装支架4从所述基架1正面向汽车z向延伸。

29.其中,参见图1和图2,所述基架1和加强架均采用大小相同的方管焊接形成。

30.参见图1和图2,所述加强架长度方向的两端均延伸至所述基架1连接点以外。

31.参见图1和图2,三个所述悬置安装支架4的截面呈u形,所述悬置安装支架4上均形成有配合所述基架1和加强架的凹槽。

32.参见图2,每个所述悬置安装支架4的自由端均设置有安装孔41,通过所述安装孔41安装电机悬置。

33.参见图1和图2,所述基架1的四个连接点的外侧均连接有第二加强管3,所述第二加强管3的两端分别与基架1对应的长和宽焊接形成三角形结构。

34.参见图1,所述基架1只安装有一个悬置安装支架4的长边连接点的内侧均连接有第二加强管3,所述第二加强管3分别与对应的基架1长和宽焊接形成三角形结构。

35.参见图1和图2,所述基架1的四个端部均安装有衬套安装部5,所述衬套安装部5内均安装有衬套。基架1的四个端部安装衬套安装部5与地板连接,并在衬套安装部5内安装衬套,进一步隔振。

36.实施例2,一种汽车,包括上述安装电机的隔振架。需要说明的是,该汽车可包括燃油汽车、电动汽车等。具体的,可为两厢轿车、三厢轿车、皮卡车、suv、mpv、面包车或越野车等。

37.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种安装电机的隔振架,其特征在于,包括由四个钢管相互连接形成的长方形基架(1),所述基架(1)的背面焊接有由四个第一加强管(2)相互连接形成的长方形加强架,所述加强架与所述基架(1)重叠焊接,在所述基架(1)的两侧焊接有三角形分布的悬置安装支架(4),所述悬置安装支架(4)从所述基架(1)正面向汽车z向延伸。2.根据权利要求1所述的安装电机的隔振架,其特征在于,所述基架(1)和加强架均采用大小相同的方管焊接形成。3.根据权利要求1所述的安装电机的隔振架,其特征在于,所述加强架长度方向的两端均延伸至所述基架(1)连接点以外。4.根据权利要求1所述的安装电机的隔振架,其特征在于,三个所述悬置安装支架(4)的截面呈u形,所述悬置安装支架(4)上均形成有配合所述基架(1)和加强架的凹槽。5.根据权利要求4所述的安装电机的隔振架,其特征在于,每个所述悬置安装支架(4)的自由端均设置有安装孔(41),通过所述安装孔(41)安装电机悬置。6.根据权利要求1所述的安装电机的隔振架,其特征在于,所述基架(1)四个连接点的外侧均连接有第二加强管(3),所述第二加强管(3)的两端分别与基架(1)对应的长和宽焊接形成三角形结构。7.根据权利要求1所述的安装电机的隔振架,其特征在于,所述基架(1)只安装有一个悬置安装支架(4)的长边连接点的内侧均连接有第二加强管(3),所述第二加强管(3)分别与对应的基架(1)长和宽焊接形成三角形结构。8.根据权利要求1所述的安装电机的隔振架,其特征在于,所述基架(1)的四个端部均安装有衬套安装部(5),所述衬套安装部(5)内均安装有衬套。9.一种汽车,其特征在于,包括权利要求1~8任一项所述的安装电机的隔振架。

技术总结

本实用新型公开了一种安装电机的隔振架及汽车,安装电机的隔振架包括由四个钢管相互连接形成的长方形基架,所述基架的背面焊接有由四个第一加强管相互连接形成的长方形加强架,所述加强架与所述基架重叠焊接,在所述基架的两侧焊接有三角形分布的悬置安装支架,所述悬置安装支架从所述基架正面向汽车Z向延伸。汽车包括安装电机的隔振架。本实用新型的有益效果为,通过由四个钢管焊接形成长方形基架,并在基架的背面重叠焊接有加强架,通过加强架对基架的强度和刚度进行加强,并通过在汽车Z向叠焊加强架,保证隔振架隔离衰减性能,并简化隔振架的结构,降低生产成本。降低生产成本。降低生产成本。

技术研发人员:黄朝成 鄢闯

受保护的技术使用者:东风小康汽车有限公司重庆分公司

技术研发日:2022.10.28

技术公布日:2022/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1