链轮座、刹车毂配合结构的制作方法

1.本实用新型涉及车辆结构技术领域,尤其是链轮座、刹车毂配合结构。

背景技术:

2.两轮电动车是用电驱动的一种车辆,通过电机驱动轴与后轮通过链传动将动力传递至后轮以驱动车辆行进。通常在后轮的的一侧设置链轮,与电机连接,另一侧则设置刹车,刹车通常采用鼓刹,因此,链轮和刹车毂一般设置在后轮的两侧,此类设计结构具有以下缺陷及不足:

3.1、链轮和刹车毂设置在两侧后会使后轮处的横向结构较宽,不够紧凑;

4.2、链轮与后轮毂固定连接时通常采用实心盘链轮,不仅浪费材料,也提升了链轮的质量。

技术实现要素:

5.本实用新型针对现有技术中的不足,提供了链轮座、刹车毂配合结构。

6.为解决上述技术问题,本实用新型通过下述技术方案得以解决:链轮座、刹车毂配合结构,包括轮毂及链轮。

7.上述方案中,优选的,所述轮毂一侧设有与刹车片配合使车辆制动的刹车毂;

8.所述刹车毂上设有链轮座,所述链轮座与刹车毂设置于轮毂的同一侧。

9.上述方案中,优选的,所述链轮座包括若干定位孔,所述链轮与定位孔相连。

10.上述方案中,优选的,所述刹车毂与链轮座一体成型。

11.上述方案中,优选的,所述链轮上设有与定位孔相配合的若干安装位,所述安装位与定位孔固定连接。

12.上述方案中,优选的,所述链轮座上设有限制链轮轴向窜动的第一限位面。

13.上述方案中,优选的,所述刹车毂包括鼓体及与刹车片相配合的刹车孔。

14.上述方案中,优选的,所述安装位绕链轮圆周均匀设置,所述安装位包括安装孔及与鼓体相配合的第二限位面。

15.上述方案中,优选的,所述链轮上均匀设有若干连接板,所述安装孔及第二限位面设于连接板上。

16.上述方案中,优选的,所述连接板上设有第一减重孔。

17.上述方案中,优选的,所述相邻连接板与鼓体之间形成用于减重的第二减重孔。

18.本实用新型的有益效果是:本实用新型提供了一种结构紧凑的链轮座与刹车毂配合结构,同时采用镂空的链轮与刹车毂配合,既降低了链轮质量,节省链轮材料,也使后轮毂处整体布局更为紧凑。

附图说明

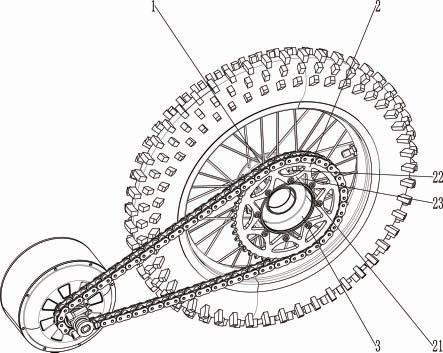

19.图1为本实用新型装配结构示意图。

20.图2为本实用新型爆炸结构示意图。

21.图3为本实用新型链轮正视图。

具体实施方式

22.下面结合附图与具体实施方式对本实用新型作进一步详细描述:参见图1-图3,链轮座、刹车毂配合结构,包括轮毂1及链轮2,所述轮毂1通过若干支撑杆与轮圈相连。

23.所述轮毂1一侧设有与刹车片配合使车辆制动的刹车毂3,所述刹车片为鼓刹刹车片,即通过刹车片与刹车毂3摩擦配合从而达到使车辆减速的目的,鼓刹为现有技术,在此不作过多赘述。

24.所述刹车毂3上设有链轮座4,所述刹车毂3与链轮座4一体成型,具体的,所述轮毂1为一体成型制造,其上的刹车毂3及链轮座4均为一体成型时制造而成,从而提升刹车毂3及链轮座4的制造精度,所述一体成型可为精铸,为使轮毂1结构紧凑,所述链轮座4与刹车毂3设置于轮毂1的同一侧,具体的,所述刹车毂3包括鼓体11及与刹车片相配合的刹车孔12,即当刹车片与刹车孔12摩擦时可使轮毂1实现制动。

25.所述链轮座4包括若干定位孔5,所述定位孔5优选绕刹车毂3圆周均匀设置,其数量可根据刹车毂3外径及链轮2承载转矩具体设置,所述链轮2通过定位孔5固定于链轮座4上。

26.所述链轮2上设有与定位孔5相配合的若干安装位6,所述安装位6数量与定位孔5适配,所述安装位6亦绕链轮2中心均匀设置,所述安装位6包括安装孔13及与鼓体11相配合的第二限位面14,所述鼓体11外壁为圆柱形,所述安装位6上的第二限位面14为圆弧面,其弧面与鼓体11外壁圆柱面相适配,即所述链轮2可通过第二限位面14套设于鼓体11外,因此,第二限位面14可限制链轮2在鼓体11上的径向位移,安装时,所述安装孔13与定位孔5对齐后,通过螺栓或螺钉穿设安装孔13与定位孔5螺纹配合,此时,定位孔5优选为螺纹孔。

27.所述链轮2上设有若干连接板21,所述安装位6可均置于连接板21上,具体的,所述安装孔13及第二限位面14均设于连接板21上,所述限位面14两侧向各自远离限位面14一侧延伸形成连接板21。

28.所述连接板21中部设置有第一减重孔22,链轮2与鼓体11配合后,所述相邻连接板21与鼓体11之间形成用于减重的第二减重孔23,即如图3所示,链轮2内孔实际孔型为星型,上述第一减重孔22与第二减重孔23均为使链轮2轻量化,并节省原料,其形状可根据减重质量及强度不同设置不同的孔型。

29.所述链轮座4上设有限制链轮2轴向窜动的第一限位面7,所述链轮2安装于链轮座4上后,链轮2靠近第一限位面7一侧的端面与第一限位面7相顶靠,从而限制链轮2向链轮座4一侧滑动。

30.使用如上述链轮座、刹车毂配合结构的方法:链轮2通过第二限位面14与刹车毂3外壁圆柱面配合套设在刹车毂3外壁上,随后如图2所示向向轮毂1一侧继续移动,使链轮2靠近轮毂1一侧的端面与第一限位面7相顶靠,随后转动链轮2,使链轮2上的安装孔13与定位孔5对齐,再采用螺栓依次穿设每一个安装孔13使螺栓与定位孔5螺纹连接,从而链轮2即可固定于链轮座4上。

31.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实

施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

技术特征:

1.链轮座、刹车毂配合结构,包括轮毂(1)及链轮(2),其特征在于:所述轮毂(1)一侧设有与刹车片配合使车辆制动的刹车毂(3);所述刹车毂(3)上设有链轮座(4),所述链轮座(4)与刹车毂(3)设置于轮毂(1)的同一侧。2.根据权利要求1所述的链轮座、刹车毂配合结构,其特征在于:所述链轮座(4)包括若干定位孔(5),所述链轮(2)与定位孔(5)相连。3.根据权利要求1所述的链轮座、刹车毂配合结构,其特征在于:所述刹车毂(3)与链轮座(4)一体成型。4.根据权利要求2所述的链轮座、刹车毂配合结构,其特征在于:所述链轮(2)上设有与定位孔(5)相配合的若干安装位(6),所述安装位(6)与定位孔(5)固定连接。5.根据权利要求4所述的链轮座、刹车毂配合结构,其特征在于:所述链轮座(4)上设有限制链轮(2)轴向窜动的第一限位面(7)。6.根据权利要求4所述的链轮座、刹车毂配合结构,其特征在于:所述刹车毂(3)包括鼓体(11)及与刹车片相配合的刹车孔(12)。7.根据权利要求6所述的链轮座、刹车毂配合结构,其特征在于:所述安装位(6)绕链轮(2)圆周均匀设置,所述安装位(6)包括安装孔(13)及与鼓体(11)相配合的第二限位面(14)。8.根据权利要求7所述的链轮座、刹车毂配合结构,其特征在于:所述链轮(2)上均匀设有若干连接板(21),所述安装孔(13)及第二限位面(14)设于连接板(21)上。9.根据权利要求8所述的链轮座、刹车毂配合结构,其特征在于:所述连接板(21)上设有第一减重孔(22)。10.根据权利要求9所述的链轮座、刹车毂配合结构,其特征在于:相邻所述连接板(21)与鼓体(11)之间形成用于减重的第二减重孔(23)。

技术总结

本实用新型公开了链轮座、刹车毂配合结构,包括轮毂及链轮,所述轮毂一侧设有与刹车片配合使车辆制动的刹车毂;所述刹车毂上设有链轮座,所述链轮座与刹车毂设置于轮毂的同一侧,本实用新型提供了一种结构紧凑的链轮座与刹车毂配合结构,同时采用镂空的链轮与刹车毂配合,既降低了链轮质量,节省链轮材料,也使后轮毂处整体布局更为紧凑。轮毂处整体布局更为紧凑。轮毂处整体布局更为紧凑。

技术研发人员:陈雪 蔡俊杰 汤汉龙 李勇 许云凯 胡刚

受保护的技术使用者:浙江阿波罗运动科技股份有限公司

技术研发日:2022.12.08

技术公布日:2023/3/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1