一种卡车用连接支架的制作方法

本技术涉及卡车零件安装部件,尤其涉及一种卡车用连接支架。

背景技术:

1、卡车车身上的一些零件,如上车踏板在安装时需要通过连接支架固定连接在车身上,目前,现有技术中的卡车用连接支架为了追求结构一体性,采用整体铸造而成,将产品结构设计得过于复杂化,也导致了铸造工艺适用性差,模具投入高,所需的机加工夹具复杂,加工时长成本高。

技术实现思路

1、为解决背景技术中存在的技术问题,本实用新型提出一种卡车用连接支架。

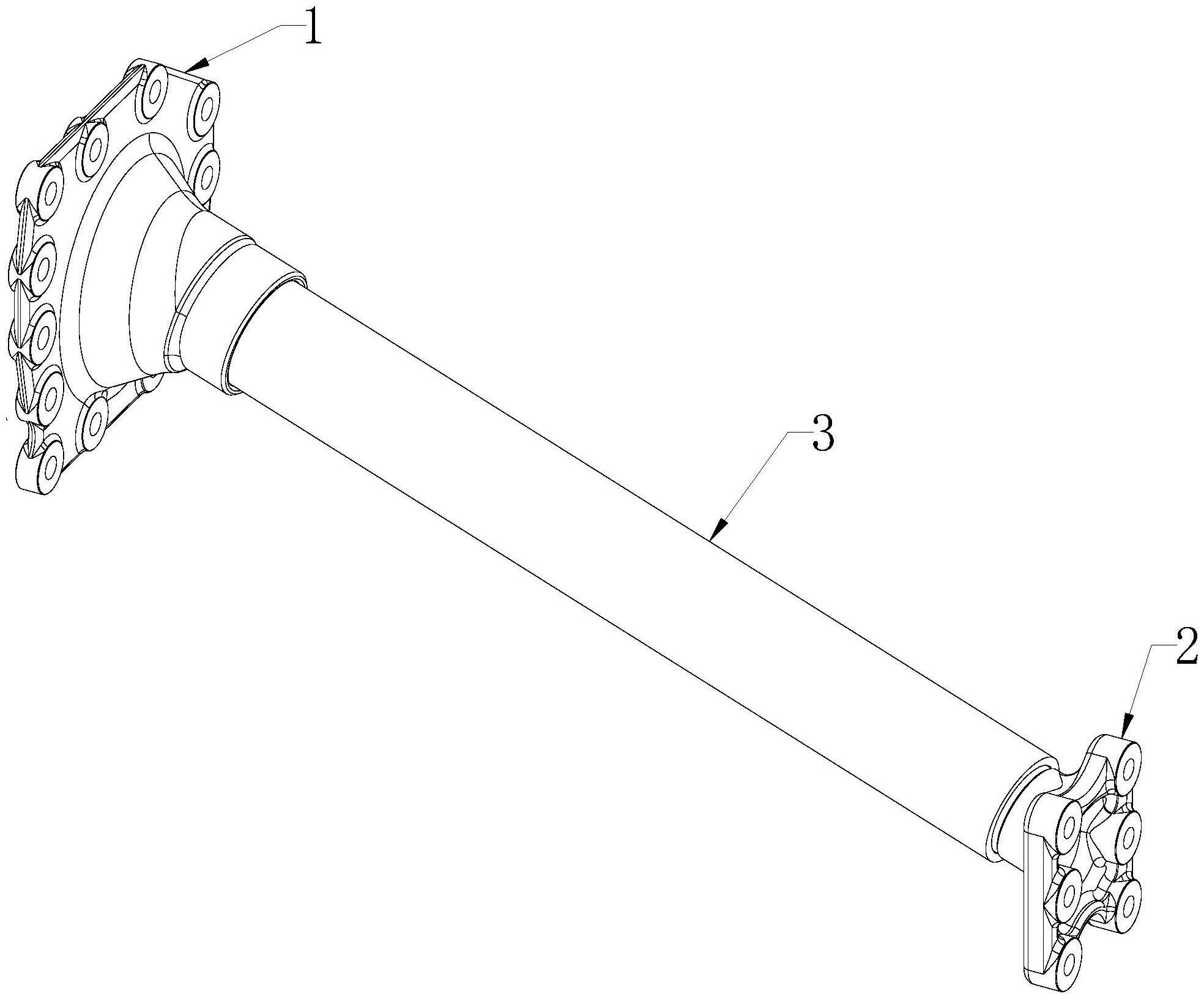

2、本实用新型提出的一种卡车用连接支架,包括第一铸件、第二铸件和连接杆,连接杆的一端与第一铸件固定连接,连接杆的另一端与第二铸件固定连接,第一铸件具有第一连接板,第二铸件具有第二连接板,第一连接板上设有第一螺栓安装孔,第二连接板上设有第二螺栓安装孔。

3、优选地,第一连接板与第二连接板相互平行,连接杆相对于第一连接板、第二连接板倾斜。

4、优选地,第一铸件的第一连接板上设有第一凸起部,第一凸起部上设有第一连接孔,第一凸起部通过第一连接孔内圆与连接杆外圆套装焊接在一起。

5、优选地,第一铸件的第一连接板和第一凸起部为一体成型的薄壁结构。

6、优选地,第一螺栓安装孔的两端高出第一连接板表面。

7、优选地,第一螺栓安装孔的数量为13个。

8、优选地,第二铸件的第二连接板上设有第二凸起部,第二凸起部上设有第二连接孔,第二凸起部通过第二连接孔外圆与连接杆的中心孔内圆套装焊接在一起。

9、优选地,第二铸件的第二连接板和第二凸起部为一体成型的薄壁结构。

10、优选地,第二螺栓安装孔的两端高出第二连接板表面。

11、优选地,第二螺栓安装孔的数量为6个。

12、优选地,连接杆为钢管结构。

13、本实用新型的卡车用连接支架,将整体式结构拆分成前后两个铸件,中间通过连接杆连接,利用铸件结构的灵活性及结构巧妙设计,将两个铸件的角度差异顺利实现过渡,既实现了产品减重,又将复杂结构简化实现了制造成本下降。

技术特征:

1.一种卡车用连接支架,其特征在于,包括第一铸件(1)、第二铸件(2)和连接杆(3),连接杆(3)的一端与第一铸件(1)固定连接,连接杆(3)的另一端与第二铸件(2)固定连接,第一铸件(1)具有第一连接板(11),第二铸件(2)具有第二连接板(21),第一连接板(11)上设有第一螺栓安装孔(12),第二连接板(21)上设有第二螺栓安装孔(22)。

2.根据权利要求1所述的卡车用连接支架,其特征在于,第一连接板(11)与第二连接板(21)相互平行,连接杆(3)相对于第一连接板(11)、第二连接板(21)倾斜。

3.根据权利要求1所述的卡车用连接支架,其特征在于,第一铸件(1)的第一连接板(11)上设有第一凸起部(13),第一凸起部(13)上设有第一连接孔(14),第一凸起部(13)通过第一连接孔(14)内圆与连接杆(3)外圆套装焊接在一起。

4.根据权利要求3所述的卡车用连接支架,其特征在于,第一铸件(1)的第一连接板(11)和第一凸起部(13)为一体成型的薄壁结构。

5.根据权利要求4所述的卡车用连接支架,其特征在于,第一螺栓安装孔(12)的两端高出第一连接板(11)表面。

6.根据权利要求1所述的卡车用连接支架,其特征在于,第二铸件(2)的第二连接板(21)上设有第二凸起部(23),第二凸起部(23)上设有第二连接孔(24),第二凸起部(23)通过第二连接孔(24)外圆与连接杆(3)的中心孔内圆套装焊接在一起。

7.根据权利要求6所述的卡车用连接支架,其特征在于,第二铸件(2)的第二连接板(21)和第二凸起部(23)为一体成型的薄壁结构。

8.根据权利要求7所述的卡车用连接支架,其特征在于,第二螺栓安装孔(22)的两端高出第二连接板(21)表面。

9.根据权利要求1-8任意一项所述的卡车用连接支架,其特征在于,连接杆(3)为钢管结构。

技术总结

本技术公开了一种卡车用连接支架,包括第一铸件、第二铸件和连接杆,连接杆的一端与第一铸件固定连接,连接杆的另一端与第二铸件固定连接,第一铸件具有第一连接板,第二铸件具有第二连接板,第一连接板上设有第一螺栓安装孔,第二连接板上设有第二螺栓安装孔。该卡车用连接支架将整体式结构拆分成前后两个铸件,中间通过连接杆连接,利用铸件结构的灵活性及结构巧妙设计,将两个铸件的角度差异顺利实现过渡,既实现了产品减重,又将复杂结构简化实现了制造成本下降。

技术研发人员:唐平生,李卫群,王庭波,江华

受保护的技术使用者:湖北普尔精密科技有限公司

技术研发日:20221207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!