一种汽车门板的支撑结构的制作方法

本技术涉及汽车门板,具体涉及一种汽车门板的支撑结构。

背景技术:

1、汽车门板总成从塑料配件厂生产制作完成到主机厂装配到车身上一般经过7到15天不等,在运输过程中,为了提高包装料架存储量,尽量降低储存、运输成本,汽车门板总成一般采用等同竖向排布的装车姿态。通常汽车门板的下方设置有与车身钣金配合的安装卡扣结构,单个汽车门板总成重量为5kg左右,而汽车门板在长时间保持竖向放置姿态下,很容易导致安装卡扣结构的区域发生较大的变形,致使总成装配非常困难。

技术实现思路

1、本实用新型的目的在于提供一种汽车门板的支撑结构,旨在避免安装卡扣位置处发生变形。

2、本实用新型通过下述技术方案实现:一种汽车门板的支撑结构,包括设置在地图袋上的支撑组件,所述支撑组件位于靠近汽车门板的安装卡扣位置处,所述支撑组件在所述地图袋和汽车门板之间形成纵向方向的支撑,所述支撑组件的支撑面与汽车门板之间形成过盈配合。

3、本实用新型中,所述地图袋上对应安装卡扣位置处设置所述支撑组件,所述支撑组件与汽车门板之间的接触面为过盈配合,增大安装卡扣位置处的结构强度,可以有效避免所述汽车门板在竖向排布时位于下方的安装卡扣位置处发生变形,导致安装困难。

4、为了更好地实现本实用新型,进一步地,所述支撑组件包括支撑底板和支撑侧板,所述支撑侧板连接所述地图袋与支撑底板,在所述支撑底板上朝向所述汽车门板的内衬端部设置有若干个凸起结构件,所述凸起结构件与内衬端部之间形成过盈配合。

5、本实用新型中,通过所述支撑底板上设置的凸起结构件与内衬端部之间形成的过盈配合,为所述汽车门板提供良好的支撑效果。

6、为了更好地实现本实用新型,进一步地,所述内衬端部对应所述凸起结构件位置处设置有若干个定位板。

7、本实用新型中,通过所述定位板的设置方便所述支撑组件在所述汽车门板上的固定,从而保证所述支撑组件的支撑效果最佳;

8、同时,所述定位板的设置还可以进一步加强内衬端部位置处的结构强度,进一步减少所述汽车门板发生变形的可能性。

9、为了更好地实现本实用新型,进一步地,所述凸起结构件与内衬端部之间的过盈值沿支撑底板延伸方向上从支撑侧板一侧至另一侧逐渐增大。

10、为了更好地实现本实用新型,进一步地,所述凸起结构件与内衬端部之间的过盈值小于1.5mm。

11、本实用新型中,将所述凸起结构件与内衬端部之间的干涉量逐渐增大,在靠近所述支撑侧板一侧的干涉量减小,确保所述地图袋的顺利安装,增大远离所述支撑侧板一侧的干涉量,提高所述支撑组件对所述汽车门板的支撑强度,并将过盈值控制在小于1.5mm范围内,避免支撑组件对安装卡扣位置处造成变形,导致汽车门板无法顺利安装。

12、为了更好地实现本实用新型,进一步地,所述支撑侧板整体为梯形结构,所述支撑侧板的横向方向的两端设置有沿支撑侧板倾斜设置的片筋,所述片筋与支撑侧板和支撑底板之间为一体成型结构。

13、本实用新型中,利用所述片筋提高所述支撑组件对汽车门板的支撑效果,并且利用所述片筋、支撑底板和支撑侧板形成梯形结构的支撑组件,进一步提高所述支撑组件的结构强度,确保所述支撑组件对汽车门板的支撑效果。

14、为了更好地实现本实用新型,进一步地,所述支撑侧板上设置有与焊接柱相互匹配的安装通孔。

15、本实用新型中,将所述支撑侧板与汽车门板之间的焊接柱相互配合,可以有效提高所述支撑组件的安装稳定性,防止支撑组件在支撑过程中发生位移。

16、为了更好地实现本实用新型,进一步地,所述支撑侧板上位于所述片筋之间设置有若干个矮片筋,并在靠近所述安装通孔位置处的片筋上沿垂直于所述支撑侧板的方向设置有让位缺口。

17、本实用新型中,利用所述矮片筋进一步提高所述支撑组件的整体支撑强度,避免所述汽车门板发生变形的同时,为了避免所述矮片筋对所述焊接柱的焊接操作造成干涉,在靠近所述焊接柱的矮片筋上设置让位缺口,保证所述焊接柱的焊接操作顺利完成。

18、为了更好地实现本实用新型,进一步地,所述片筋和矮片筋上设置有若干个筋条。

19、本实用新型在中,利用所述筋条进一步提高所述片筋和矮片筋的结构强度,有效提高所述支撑组件的支撑强度。

20、为了更好地实现本实用新型,进一步地,所述内衬端部位置处设置有若干个加强筋。

21、本实用新型与现有技术相比,具有以下优点及有益效果:

22、(1)本实用新型通过所述支撑组件与汽车门板接触面之间的过盈配合,增大安装卡扣位置处的结构强度,可以有效避免所述汽车门板在竖向排布时位于下方的安装卡扣位置处发生变形,导致安装困难。

23、(2)将所述凸起结构件与汽车门板之间的干涉量逐渐增大,在靠近所述支撑侧板一侧的干涉量减小,确保所述地图袋的顺利安装,增大远离所述支撑侧板一侧的干涉量,提高所述支撑组件对所述汽车门板的支撑强度,并将过盈值控制在小于1.5mm范围内,避免支撑组件对安装卡扣位置处造成变形,导致汽车门板无法顺利安装。

24、(3)利用所述矮片筋进一步提高所述支撑组件的整体支撑强度,避免所述汽车门板发生变形的同时,为了避免所述矮片筋对所述焊接柱的焊接操作造成干涉,在靠近所述焊接柱的矮片筋上设置让位缺口,保证所述焊接柱的焊接操作顺利完成。

技术特征:

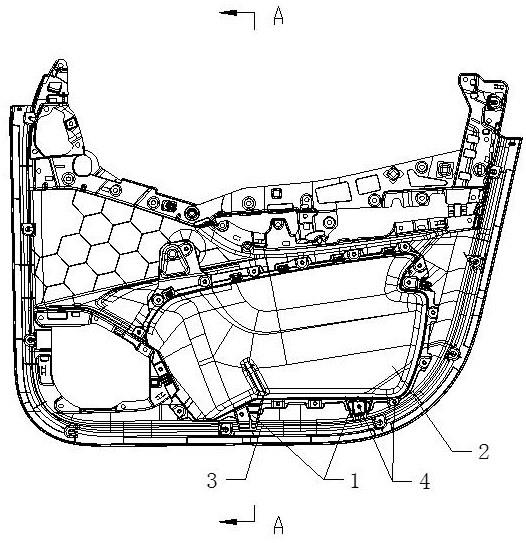

1.一种汽车门板的支撑结构,其特征在于,包括设置在地图袋(2)上的支撑组件(1),所述支撑组件(1)位于靠近汽车门板的安装卡扣位置处,所述支撑组件(1)在所述地图袋(2)和汽车门板之间形成纵向方向的支撑,所述支撑组件(1)的支撑面与汽车门板之间形成过盈配合。

2.根据权利要求1所述的汽车门板的支撑结构,其特征在于,所述支撑组件(1)包括支撑底板(102)和支撑侧板(101),所述支撑侧板(101)连接所述地图袋(2)与支撑底板(102),在所述支撑底板(102)上朝向所述汽车门板的内衬端部(3)设置有若干个凸起结构件(107),所述凸起结构件(107)与内衬端部(3)之间形成过盈配合。

3.根据权利要求2所述的汽车门板的支撑结构,其特征在于,所述内衬端部(3)上对应所述凸起结构件(107)位置处设置有若干个定位板(5)。

4.根据权利要求2所述的汽车门板的支撑结构,其特征在于,所述凸起结构件(107)与内衬端部(3)之间的过盈值沿支撑底板(102)延伸方向上从支撑侧板(101)一侧至另一侧逐渐增大。

5.根据权利要求4所述的汽车门板的支撑结构,其特征在于,所述凸起结构件(107)与内衬端部(3)之间的过盈值不大于1.5mm。

6.根据权利要求2所述的汽车门板的支撑结构,其特征在于,所述支撑侧板(101)整体为梯形结构,所述支撑侧板(101)的横向方向的两端设置有沿支撑侧板(101)倾斜设置的片筋(103),所述片筋(103)与支撑侧板(101)和支撑底板(102)之间为一体成型结构。

7.根据权利要求6所述的汽车门板的支撑结构,其特征在于,所述支撑侧板(101)上设置有与焊接柱(4)相互匹配的安装通孔(106)。

8.根据权利要求7所述的汽车门板的支撑结构,其特征在于,所述支撑侧板(101)上位于所述片筋(103)之间设置有若干个矮片筋(104),并在靠近所述安装通孔(106)位置处的片筋(103)上沿垂直于所述支撑侧板(101)的方向设置有让位缺口。

9.根据权利要求8所述的汽车门板的支撑结构,其特征在于,所述片筋(103)和矮片筋(104)上设置有若干个筋条(105)。

10.根据权利要求2所述的汽车门板的支撑结构,其特征在于,所述内衬端部(3)位置处设置有若干个加强筋(6)。

技术总结

本技术涉及汽车门板技术领域,公开了一种汽车门板的支撑结构,包括设置在地图袋上的支撑组件,所述支撑组件位于靠近汽车门板的安装卡扣位置处,所述支撑组件在所述地图袋和汽车门板之间形成纵向方向的支撑,所述支撑组件的支撑面与汽车门板之间形成过盈配合,所述地图袋上对应安装卡扣位置处设置所述支撑组件,所述支撑组件与汽车门板之间的接触面为过盈配合,增大安装卡扣位置处的结构强度,可以有效避免所述汽车门板在竖向排布时位于下方的安装卡扣位置处发生变形,导致安装困难。

技术研发人员:邓毅学,李梅,欧远辉,方利强

受保护的技术使用者:成都航天模塑股份有限公司

技术研发日:20221220

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!