轮胎胎面结构及具有其的轮胎的制作方法

本技术涉及轮胎,具体而言,涉及一种轮胎胎面结构及具有其的轮胎。

背景技术:

1、目前,轮胎通常可应用在工地、工厂、矿区、沙漠、海滩等场所,当轮胎的应用场景为矿山时,需要轮胎具备良好的牵引性、耐磨性和低生热性。

2、在现有技术中,轮胎的主要花纹沟可以分为纵向花纹沟和横向花纹沟两种,纵向花纹沟与轮胎周向中心线平行,而横向花纹沟则与纵向花纹沟垂直,或者接近垂直,也有部分横向花纹沟与纵向花纹沟之间的夹角小于45°。其中,花纹沟的尺寸对耐磨性有很大影响,通常来说,除了减少花纹沟数量能够增强耐磨性外,减少花纹沟的宽度或者深度也能达到增强耐磨性的目的,但是很显然这样的轮胎花纹无法满足车辆的驱动和制动等基本要求,因此在设计或者调整轮胎花纹沟时,必须保证花纹沟的数量、花纹沟的宽度和深度以及总的花纹沟面积之和,再通过少量或者局部调整主要花纹沟的形状、尺寸(长度和角度等)和排列(分布)等因素来实现增强耐磨性的目的,但是要得到满意的效果较为繁琐。

3、然而,现有技术中的轮胎不能兼顾抓地力和排石性能,存在石子进入主要花纹沟内对花纹沟切割的现象,影响轮胎的使用寿命。

技术实现思路

1、本实用新型的主要目的在于提供一种轮胎胎面结构及具有其的轮胎,以解决现有技术中轮胎不能兼顾抓地力和排石性能而影响其使用寿命的问题。

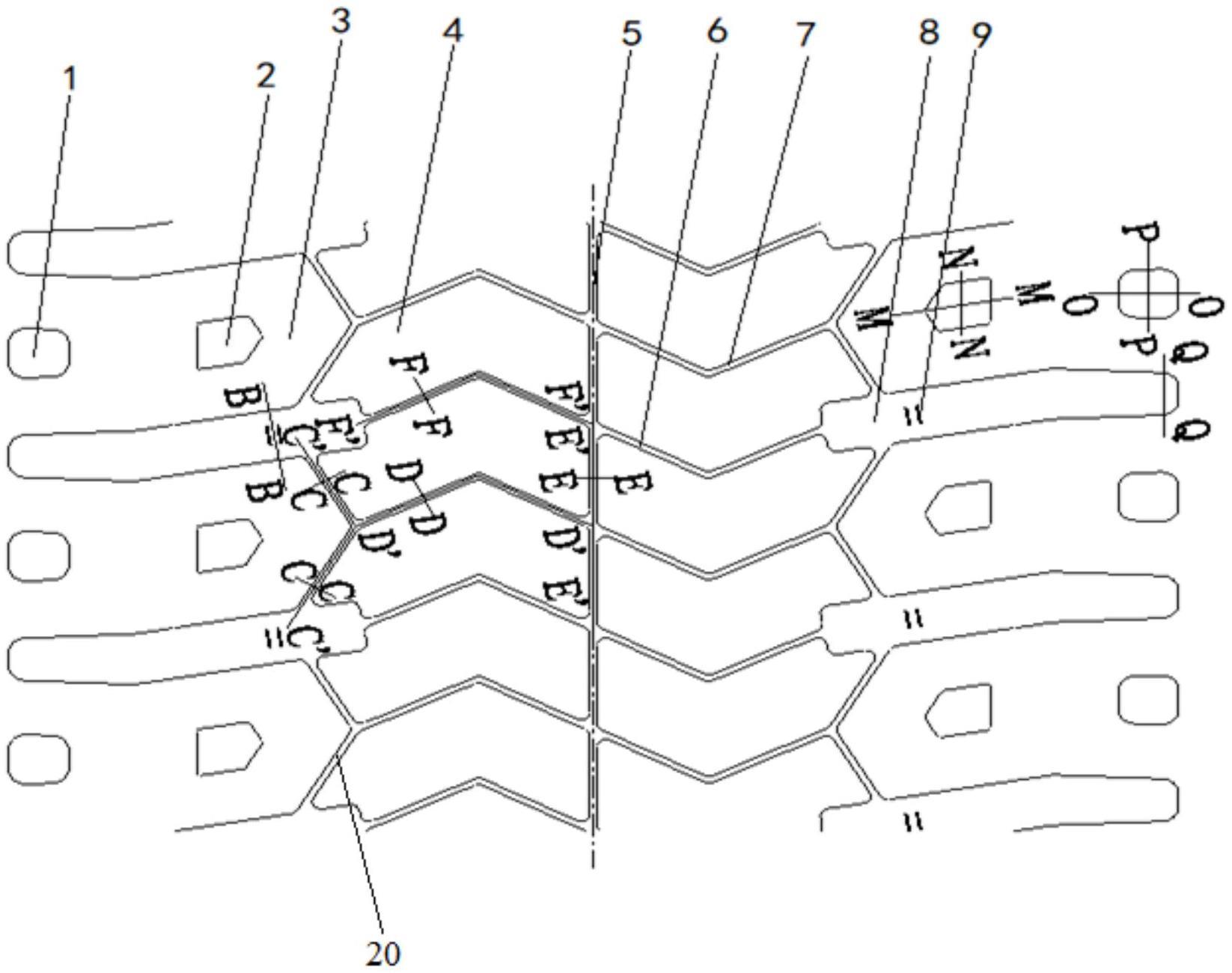

2、为了实现上述目的,根据本实用新型的一个方面,提供了一种轮胎胎面结构,包括:多个肩部沟槽,沿轮胎的周向间隔设置在轮胎的肩部;连通沟槽,相邻的两个肩部沟槽之间通过连通沟槽连通;纵向沟槽,沿轮胎的周向延伸;第一沟槽,肩部沟槽通过第一沟槽与纵向沟槽连通,肩部沟槽和纵向沟槽分别位于第一沟槽的两侧;第二沟槽,连通沟槽通过第二沟槽与纵向沟槽连通;其中,肩部沟槽的槽深与槽宽之比大于等于0.9且小于等于1.2,纵向沟槽、第一沟槽及第二沟槽中的至少一个内设置有凸部。

3、进一步地,凸部设置在纵向沟槽的槽底;和/或,凸部设置在第一沟槽的槽底;和/或,凸部设置在第二沟槽的槽底。

4、进一步地,凸部包括:第一子凸部,设置在纵向沟槽的槽底,第一子凸部的长度l1与纵向沟槽的长度l之间满足:0.4l≤l1≤0.6l,第一子凸部的宽度w1与纵向沟槽的槽宽w之间满足:0.4w≤w1≤0.6w;和/或,第二子凸部,设置在第一沟槽的槽底,第二子凸部的长度l2与第一沟槽的长度l’之间满足:0.4l’≤l2≤0.6l’,第二子凸部的宽度w2与第一沟槽的槽宽w’之间满足:0.4w’≤w2≤0.6w’;和/或,第三子凸部,设置在第二沟槽的槽底,第三子凸部的长度l3与第二沟槽的长度l”之间满足:0.4l”≤l3≤0.6l”,第三子凸部的宽度w3与第二沟槽的槽宽w”之间满足:0.4w”≤w3≤0.6w”。

5、进一步地,连通沟槽包括相互连通的两个子连通槽,两个子连通槽之间呈第一夹角设置,第一夹角大于等于90°且小于等于145°;其中,各子连通槽均与肩部沟槽连通。

6、进一步地,轮胎胎面结构还包括:胎面凹部,设置在轮胎的胎面上;胎侧凹部,设置在轮胎的胎侧上,胎面凹部相对于胎侧凹部靠近连通沟槽设置;其中,胎面凹部和胎侧凹部位于相邻的两个肩部沟槽之间。

7、进一步地,胎面凹部和/或胎侧凹部为多边形凹槽,多边形凹槽的槽壁与槽底的连接处具有倒角;其中,多边形凹槽的槽壁与多边形凹槽的法线之间呈第二夹角设置,第二夹角大于等于8°且小于等于30°。

8、进一步地,多边形凹槽与连通沟槽相对设置,多边形凹槽靠近连通沟槽的槽壁为v形面,v形面的开口朝向与连通沟槽的开口朝向一致。

9、进一步地,第一沟槽为多个,第二沟槽为多个,多个第一沟槽沿轮胎的周向间隔设置,多个第二沟槽沿轮胎的周向间隔设置,相邻的两个第一沟槽之间设置有至少一个第二沟槽,相邻的两个第二沟槽之间设置有至少一个第一沟槽,相邻的第一沟槽与第二沟槽之间形成第一花纹块,第一花纹块呈v形,第一花纹块的宽度w与胎面行驶面宽度w’之间满足:0.45w’≤w≤0.60w’。

10、进一步地,第一花纹块为两组,两组第一花纹块分别位于纵向沟槽的两侧,两组第一花纹块的开口朝向相反设置。

11、根据本实用新型的另一方面,提供了一种轮胎,包括上述的轮胎胎面结构。

12、应用本实用新型的技术方案,轮胎胎面结构包括多个肩部沟槽、连通沟槽、纵向沟槽、第一沟槽及第二沟槽。多个肩部沟槽沿轮胎的周向间隔设置在轮胎的肩部。相邻的两个肩部沟槽之间通过连通沟槽连通。纵向沟槽沿轮胎的周向延伸。肩部沟槽通过第一沟槽与纵向沟槽连通,肩部沟槽和纵向沟槽分别位于第一沟槽的两侧。连通沟槽通过第二沟槽与纵向沟槽连通。肩部沟槽的槽深与槽宽之比大于等于0.9且小于等于1.2,纵向沟槽、第一沟槽及第二沟槽中的至少一个内设置有凸部。这样,肩部沟槽为主沟槽,纵向沟槽、第一沟槽及第二沟槽为副沟槽,主沟槽采用上述深宽比设计,保证轮胎行驶过程中的牵引力与抓地力,并有效阻止石块卡入主沟槽内,提高了轮胎的排石能力。副沟槽内设置凸部,在提高轮胎刚性的同时又通过加深的沟槽提高散热能力,减小轮胎行驶过程中的热损伤,进而解决了现有技术中轮胎不能兼顾抓地力和排石性能而影响其使用寿命的问题。

技术特征:

1.一种轮胎胎面结构,其特征在于,包括:

2.根据权利要求1所述的轮胎胎面结构,其特征在于,

3.根据权利要求1所述的轮胎胎面结构,其特征在于,所述凸部(30)包括:

4.根据权利要求1所述的轮胎胎面结构,其特征在于,所述连通沟槽(20)包括相互连通的两个子连通槽,两个所述子连通槽之间呈第一夹角设置,所述第一夹角大于等于90°且小于等于145°;其中,各所述子连通槽均与所述肩部沟槽(8)连通。

5.根据权利要求1所述的轮胎胎面结构,其特征在于,所述轮胎胎面结构还包括:

6.根据权利要求5所述的轮胎胎面结构,其特征在于,所述胎面凹部(2)和/或所述胎侧凹部(1)为多边形凹槽,所述多边形凹槽的槽壁与槽底的连接处具有倒角;其中,所述多边形凹槽的槽壁与所述多边形凹槽的法线之间呈第二夹角设置,所述第二夹角大于等于8°且小于等于30°。

7.根据权利要求6所述的轮胎胎面结构,其特征在于,所述多边形凹槽与所述连通沟槽(20)相对设置,所述多边形凹槽靠近所述连通沟槽(20)的槽壁为v形面,所述v形面的开口朝向与所述连通沟槽(20)的开口朝向一致。

8.根据权利要求1所述的轮胎胎面结构,其特征在于,所述第一沟槽(6)为多个,所述第二沟槽(7)为多个,多个所述第一沟槽(6)沿所述轮胎的周向间隔设置,多个所述第二沟槽(7)沿所述轮胎的周向间隔设置,相邻的两个所述第一沟槽(6)之间设置有至少一个所述第二沟槽(7),相邻的两个所述第二沟槽(7)之间设置有至少一个所述第一沟槽(6),相邻的所述第一沟槽(6)与所述第二沟槽(7)之间形成第一花纹块(4),所述第一花纹块(4)呈v形,所述第一花纹块(4)的宽度w与胎面行驶面宽度w’之间满足:0.45w’≤w≤0.60w’。

9.根据权利要求8所述的轮胎胎面结构,其特征在于,所述第一花纹块(4)为两组,两组所述第一花纹块(4)分别位于所述纵向沟槽(5)的两侧,两组所述第一花纹块(4)的开口朝向相反设置。

10.一种轮胎,其特征在于,包括权利要求1至9中任一项所述的轮胎胎面结构。

技术总结

本技术提供了一种轮胎胎面结构及具有其的轮胎。其中,轮胎胎面结构包括:多个肩部沟槽,沿轮胎的周向间隔设置在轮胎的肩部;连通沟槽,相邻的两个肩部沟槽之间通过连通沟槽连通;纵向沟槽,沿轮胎的周向延伸;第一沟槽,肩部沟槽通过第一沟槽与纵向沟槽连通,肩部沟槽和纵向沟槽分别位于第一沟槽的两侧;第二沟槽,连通沟槽通过第二沟槽与纵向沟槽连通;其中,肩部沟槽的槽深与槽宽之比大于等于0.9且小于等于1.2,纵向沟槽、第一沟槽及第二沟槽中的至少一个内设置有凸部。本技术有效地解决了现有技术中轮胎不能兼顾抓地力和排石性能而影响其使用寿命的问题。

技术研发人员:徐学基,蔡晔伦,徐永强,王续,苏松

受保护的技术使用者:赛轮集团股份有限公司

技术研发日:20221222

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!