可多维度装配固定的隔热板总成的制作方法

本发明涉及汽车零部件,具体涉及一种可多维度装配固定的隔热板总成。

背景技术:

1、隔热板作为一种隔绝热源与周边结构的部件被广泛应用在汽车上各种工况条件下,一般选用材质轻巧的铝箔通过成型方式进行加工,具有结构简单、重量较轻、价格便宜等特点。目前市场上采用的隔热板结构主要包括u字型结构、一字型结构、组合型结构等。u字型结构隔热板和一字型结构隔热板一般用于排气管区域隔热,隔热面积大,效果较好,u字型结构隔热板和一字型结构隔热板的安装点一般布置在法兰面、u型底面等区域,装配方式较便利,但是安装点基本布置在同一方向的平面上,装配过程中只能采用单个方向(如z向)进行固定,无法实现多维度固定的方式,装配不够灵活,无法实现多个方向的隔热。组合型隔热板一般由主体结构的隔热板和若干个安装支架通过铆钉进行铆接固定的,可以实现多维度固定的方式进行装配,隔热效果较好,但是零部件较多,形状复杂且制造成本较高。

2、cn114135381a公开了一种隔热板、隔热板安装结构及车辆,所述隔热板包括隔热板本体,所述隔热板本体左右两边具有安装部,安装部处为对所述隔热板本体的边缘进行翻边形成的双层结构,所述隔热板本体的前边形成有导流部,用于对流经的气体进行导流,减小气体对隔热板外部的作用力。该发明解决了现有隔热板存在安装点的可靠性差,导致安装点开裂,以及强度不够,进而引起隔热板脱落的问题,毋庸置疑,上述专利文献公开的技术方案是所属技术领域的一种有益的尝试,但是对于装配结构仍有改进的空间。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种可多维度装配固定的隔热板总成,能够形成多个不同方向的隔热面,能够满足多个维度的隔热需求,同时结构简单,加工工艺复杂度以及生成成本均较低。

2、本发明中的一种可多维度装配固定的隔热板总成,包括隔热纵板、第一隔热横板以及第二隔热横板;所述隔热纵板的上部与所述第一隔热横板的后部连接,所述隔热纵板的下部与所述第二隔热横板的前部连接;所述隔热纵板上设置有至少两个定位凸台,所述定位凸台上设置有沿前后方向贯通的定位孔;所述第二隔热横板包括隔热横板主体以及向上凸出于所述隔热横板主体的装配凸台,所述装配凸台包括凸台顶壁以及凸台侧壁,所述凸台侧壁的上下两端分别与所述凸台顶壁以及隔热横板主体连接;所述凸台顶壁上设置有沿上下方向贯通的装配通槽,所述凸台侧壁上设置有沿前后方向贯通且沿上下方向贯通的让位通槽,所述装配通槽的后端与所述让位通槽的前端相连通。

3、进一步,所述装配凸台为上小下大结构。

4、进一步,所述装配通槽的前端延伸至所述凸台顶壁的中部。

5、进一步,所述凸台顶壁的上端面垂直于所述装配通槽的贯通方向;所述定位凸台向后凸出于所述隔热纵板,所述定位孔的轴线垂直于所述定位凸台的后端面。

6、进一步,所述第一隔热横板上沿左右方向间隔设置有多个热辐射反射筋,多个所述热辐射反射筋的长度沿前后方向设置。

7、进一步,多个所述热辐射反射筋均向下凸出于所述第一隔热横板。

8、进一步,所述隔热横板主体上间隔分布有多个加强筋。

9、进一步,所述第一隔热横板的前部以及所述第二隔热横板的后部均设置有包边结构。

10、本发明的有益效果是:

11、1、本发明能够形成多个不同方向的隔热面,能够满足多个维度的隔热需求,同时结构简单,加工工艺复杂度以及生成成本均较低;

12、2、本发明在装配时,能够对隔热纵板以及第二隔热横板分别进行固定,隔热纵板的定位孔沿前后方向,因此第一凸焊螺柱、隔热纵板以及暗扣实现了隔热板总成的x向固定,装配通槽和让位通槽相连通组合形成的异形通槽,能够在实现沿z向固定的方式的同时,满足x向的第二凸焊螺柱的避让需求,因此第二凸焊螺柱、第二隔热横板以及推力圆螺母能够实现隔热板总成的z向固定,从而最终实现了隔热板总成的不同方向的两个平面的装配固定方式,也就是实现了多维度装配固定方式;

13、3、本发明的隔热板总成能够与发动机舱隔音垫总成共用凸焊螺母,能够使结构更加紧凑,降低了装配空间需求;而在最终定位之前隔热板总成以及发动机舱隔音垫总成均预挂在暖风机压力室板总成上,能够降低装配难度,减少装配工作量,提高装配效率,进行最终定位时,仅需要安装暗扣以及推力圆螺母,便于狭小空间内操作;

14、4、本发明的热辐射反射筋一方面能够增加第一隔热横板的隔热面积,加强热辐射导流反射能力,另一方面第一隔热横板上无定位结构,呈悬臂结构,热辐射反射筋还能够强化局部结构,防止第一隔热横板因悬臂结构导致车辆在行进过程中发送抖动异响。

技术特征:

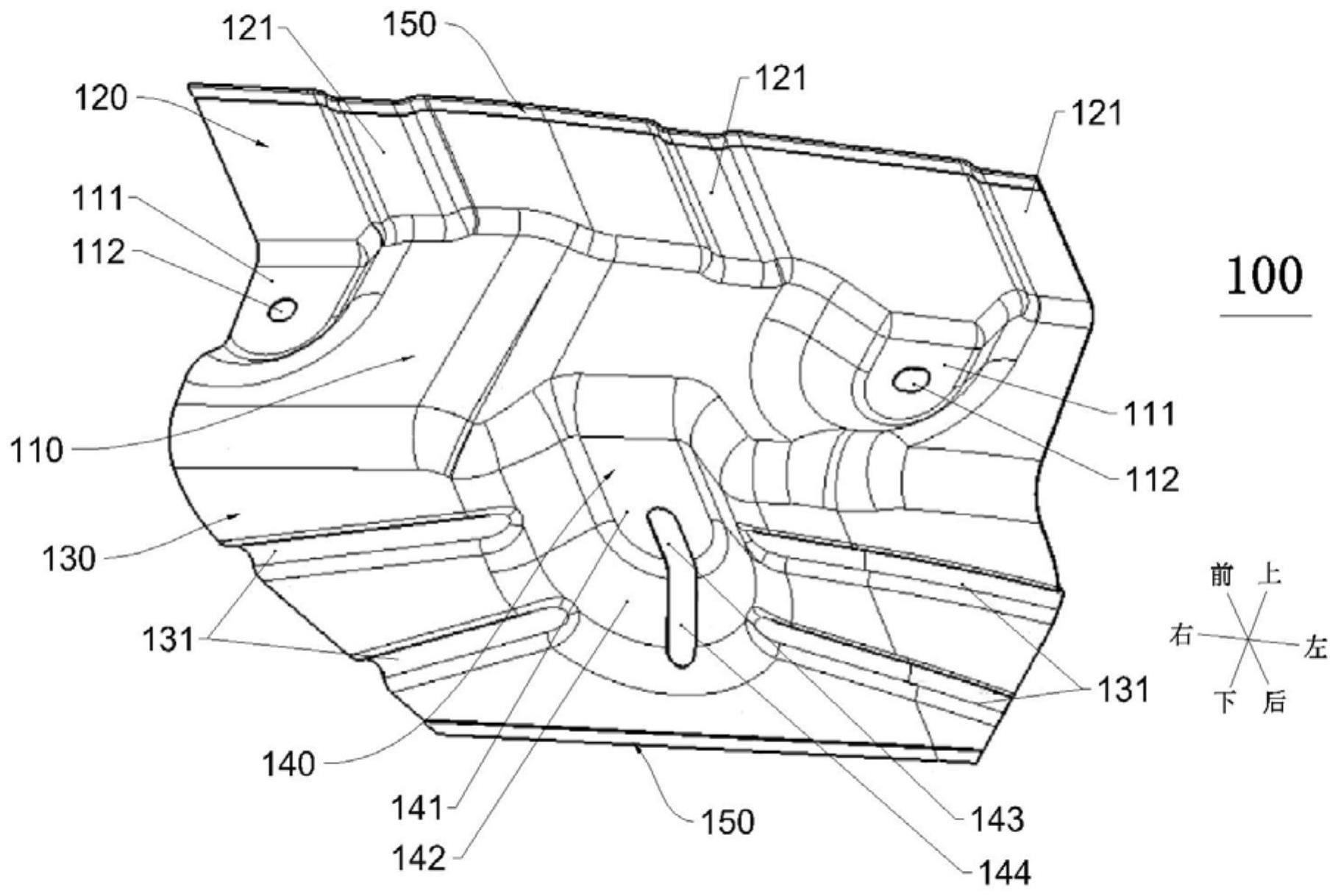

1.一种可多维度装配固定的隔热板总成,其特征在于:包括隔热纵板(110)、第一隔热横板(120)以及第二隔热横板(130);所述隔热纵板(110)的上部与所述第一隔热横板(120)的后部连接,所述隔热纵板(110)的下部与所述第二隔热横板(130)的前部连接;所述隔热纵板(110)上设置有至少两个定位凸台(111),所述定位凸台(111)上设置有沿前后方向贯通的定位孔(112);所述第二隔热横板(130)包括隔热横板主体以及向上凸出于所述隔热横板主体的装配凸台(140),所述装配凸台(140)包括凸台顶壁(141)以及凸台侧壁(142),所述凸台侧壁(142)的上下两端分别与所述凸台顶壁(141)以及隔热横板主体连接;所述凸台顶壁(141)上设置有沿上下方向贯通的装配通槽(143),所述凸台侧壁(142)上设置有沿前后方向贯通且沿上下方向贯通的让位通槽(144),所述装配通槽(143)的后端与所述让位通槽(144)的前端相连通。

2.根据权利要求1所述的可多维度装配固定的隔热板总成,其特征在于:所述装配凸台(140)为上小下大结构。

3.根据权利要求1所述的可多维度装配固定的隔热板总成,其特征在于:所述装配通槽(143)的前端延伸至所述凸台顶壁(141)的中部。

4.根据权利要求1所述的可多维度装配固定的隔热板总成,其特征在于:所述凸台顶壁(141)的上端面垂直于所述装配通槽(143)的贯通方向;所述定位凸台(111)向后凸出于所述隔热纵板(110),所述定位孔(112)的轴线垂直于所述定位凸台(111)的后端面。

5.根据权利要求1所述的可多维度装配固定的隔热板总成,其特征在于:所述第一隔热横板(120)上沿左右方向间隔设置有多个热辐射反射筋(121),多个所述热辐射反射筋(121)的长度沿前后方向设置。

6.根据权利要求5所述的可多维度装配固定的隔热板总成,其特征在于:多个所述热辐射反射筋(121)均向下凸出于所述第一隔热横板(120)。

7.根据权利要求1所述的可多维度装配固定的隔热板总成,其特征在于:所述隔热横板主体上间隔分布有多个加强筋(131)。

8.根据权利要求1-7任一项所述的可多维度装配固定的隔热板总成,其特征在于:所述第一隔热横板(120)的前部以及所述第二隔热横板(130)的后部均设置有包边结构(150)。

技术总结

本发明公开了一种可多维度装配固定的隔热板总成,包括隔热纵板、第一隔热横板以及第二隔热横板;所述隔热纵板的上部与所述第一隔热横板的后部连接,所述隔热纵板的下部与所述第二隔热横板的前部连接;所述隔热纵板上设置有至少两个定位凸台,所述定位凸台上设置有沿前后方向贯通的定位孔;所述第二隔热横板包括隔热横板主体以及向上凸出于所述隔热横板主体的装配凸台,所述装配凸台包括凸台顶壁以及凸台侧壁,所述凸台侧壁的上下两端分别与所述凸台顶壁以及隔热横板主体连接;所述凸台顶壁上设置有沿上下方向贯通的装配通槽。本发明能够形成多个不同方向的隔热面,能够满足多个维度的隔热需求,同时结构简单,加工工艺复杂度以及生成成本均较低。

技术研发人员:方程,方向东

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!