一种举升机构的制作方法

本技术涉及自动化洗车的,具体涉及一种举升机构。

背景技术:

1、目前,现有的全自动式洗车机的类型分为无接触式自动洗车机和毛刷式全自动洗车机。为节省洗车机的场地使用问题,有推出单臂式的自动洗车机,而其中吊臂式自动洗车机是较为新颖的结构。

2、但现有吊臂式自动洗车机的立柱设计仍采用一体化的立柱设计,不具备匹配不同车型高度的升降功能,且通过静应力分析现有的吊臂式自动洗车机,由于通过单立柱进行整体顶臂及相关清洗组件的支撑,立柱强度有限,无法长期支撑顶臂与相关清洗组件的往复活动所产生的变应力,也无法就此完成举升伸缩,容易导致立柱倒塌或折断。

3、因此,为解决上述问题,需要一种满足吊臂式洗车机的高强度举升立柱。

技术实现思路

1、本实用新型的目的就在于解决现有吊臂式洗车机的单立柱无法举升,以及立柱强度不足的问题。

2、为实现上述目的,本实用新型提供了以下技术方案:

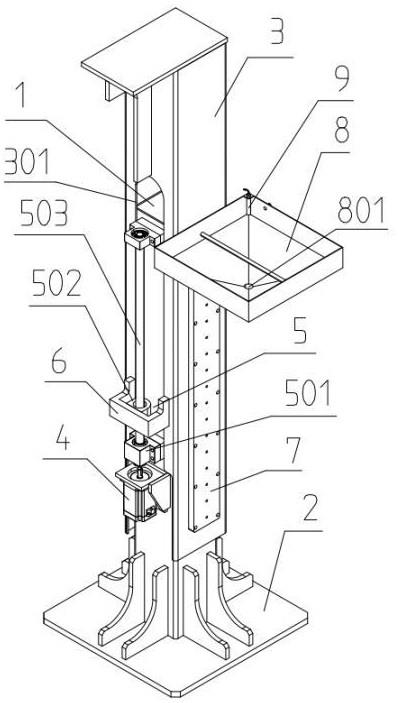

3、本实用新型提供的一种举升机构,包括有立柱,所述立柱垂直固定于所述底座,所述立柱外套接有升降臂,所述升降臂的一侧垂直方向开设有开口,对应所述开口位置在所述立柱设置有电机、丝杆组件,所述电机与所述丝杆组件的联轴器传动连接,设置连接件分别与所述丝杆组件的丝杆螺母,以及所述升降臂固定连接;所述升降臂除所述开口之外的侧面至少安装有两组导轨,所述升降臂对应各组所述导轨分别开设有直线孔道,各组所述导轨的滑槽固定安装于所述升降臂的外侧,通过对应的所述直线孔道分别与所述升降臂内侧的滑块连接,所述滑块与所述立柱的外壁固定连接,所述电机旋转带动所述丝杆组件以使所述丝杆螺母往复运动,再由所述连接件带动所述升降臂沿所述导轨同步往复移动。

4、优选地,所述导轨设有三组,三组导轨分别设置在除开口外的所述升降臂的其余三个侧面。

5、优选地,所述连接件采用凹字型结构,所述连接件的凹位面与所述滑块固定连接,所述连接件的支脚跨设于所述开口,并固定于所述升降臂。

6、优选地,所述丝杆组件外罩设有伸缩防护套,用于所述丝杆组件的防水。

7、优选地,所述升降臂的外壁安装有清洁盘,所述清洁盘的内壁设有液位传感器,所述液位传感器用于监测所述清洁盘内污水的液位高度。

8、优选地,所述清洁盘的底部采用倒锥形结构,清洁盘的中部设有排水口。

9、综上,本实用新型的有益效果在于:

10、通过设计用于安装顶臂及清洗组件的升降臂,在升降臂的内侧至少安装有两组导轨,设置多组的导轨除了使升降臂的攀升更为顺畅外,还因位置限定避免了升降臂攀升过程晃动对立柱产生多余的变应力,多组的导轨作为加强筋为举升机构提高了举升机构的整体刚度。

11、通过在立柱设置有电机、丝杆组件,电机与丝杆组件的联轴器传动连接,设置连接件分别与所述丝杆组件的丝杆螺母,以及所述升降臂固定连接,再设置导轨,以通过电机旋转带动丝杆组件的丝杆螺母往复运动,再由连接件同步带动升降臂沿导轨往复移动,实现吊臂式自动洗车机的立柱伸缩升降。

12、本实用新型附加技术特征所具有的有益效果将在本说明书具体实施方式部分进行说明。

技术特征:

1.一种举升机构,其特征在于,包括有立柱,所述立柱垂直固定于底座,所述立柱外套接有升降臂,所述升降臂的一侧垂直方向开设有开口,对应所述开口位置在所述立柱设置有电机、丝杆组件,所述电机与所述丝杆组件的联轴器传动连接,设置连接件分别与所述丝杆组件的丝杆螺母,以及所述升降臂固定连接;所述升降臂除所述开口之外的侧面至少安装有两组导轨,所述升降臂对应各组所述导轨分别开设有直线孔道,各组所述导轨的滑槽固定安装于所述升降臂的外侧,通过对应的所述直线孔道分别与所述升降臂内侧的滑块连接,所述滑块与所述立柱的外壁固定连接,所述电机旋转带动所述丝杆组件以使所述丝杆螺母往复运动,再由所述连接件带动所述升降臂沿所述导轨同步往复移动。

2.根据权利要求1所述的举升机构,其特征在于,所述导轨设有三组,三组导轨分别设置在除开口外的所述升降臂的其余三个侧面。

3.根据权利要求1所述的举升机构,其特征在于,所述连接件采用凹字型结构,所述连接件的凹位面与所述滑块固定连接,所述连接件的支脚跨设于所述开口,并固定于所述升降臂。

4.根据权利要求1所述的举升机构,其特征在于,所述丝杆组件外罩设有伸缩防护套,用于所述丝杆组件的防水。

5.根据权利要求1所述的举升机构,其特征在于,所述升降臂的外壁安装有清洁盘,所述清洁盘的内壁设有液位传感器,所述液位传感器用于监测所述清洁盘内污水的液位高度。

6.根据权利要求5所述的举升机构,其特征在于,所述清洁盘的底部采用倒锥形结构,清洁盘的中部设有排水口。

技术总结

本技术公开了一种举升机构,包括有立柱,所述立柱垂直固定于所述底座,所述立柱外套接有升降臂,所述升降臂的一侧垂直方向开设有开口,对应所述开口位置在所述立柱设置有电机、丝杆组件,所述电机与所述丝杆组件的联轴器传动连接,设置连接件分别与所述丝杆组件的丝杆螺母,以及所述升降臂固定连接;所述升降臂除所述开口之外的侧面至少安装有两组导轨,所述电机旋转带动所述丝杆组件以使所述丝杆螺母往复运动,再由所述连接件带动所述升降臂沿所述导轨同步往复移动,本技术结构具有强度高,结构简单的优点。

技术研发人员:何锋

受保护的技术使用者:广州煌牌自动设备有限公司

技术研发日:20230302

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!