一种用于前风窗玻璃的安装结构及车辆的制作方法

本技术涉及汽车前风窗玻璃安装的,具体而言,涉及一种用于前风窗玻璃的安装结构及车辆。

背景技术:

1、汽车前风窗玻璃通过玻璃胶安装在汽车前围框架上,工人安装时,先大致找到风窗玻璃的安装位置,扣上风窗玻璃后调整风窗玻璃位置,使周边匹配良好,再推动风窗玻璃使玻璃胶充分延展充分接触钣金面,保证张贴牢固。最后静置待玻璃胶固化。并且在风窗玻璃位置调整到位后,玻璃胶并未完全固化,能够滑动,该定位柱结构无法阻止风窗玻璃在自重影响下滑移;目前在安装客车前风窗玻璃作业时,需用橡胶垫块垫在玻璃下边沿与前围蒙皮之间以保证的玻璃下部的间隙,但是由于粘接胶固化时间较长,经常出现安装后的前风窗玻璃下滑现象,此时一旦前风窗玻璃下滑,则刚好磕在固定夹板用的自攻钉上,使玻璃产生裂痕,造成大量物料与人力的浪费,故急需一种可以在粘接胶固化之前防止前风窗玻璃下坠的防滑工装。

技术实现思路

1、有鉴于此,本实用新型旨在提供一种用于前风窗玻璃的安装结构及车辆,以解决现有技术中前风窗玻璃在玻璃胶完全固化前易发生下坠滑移,造成密封性差、装配精度差、美观性差的问题。

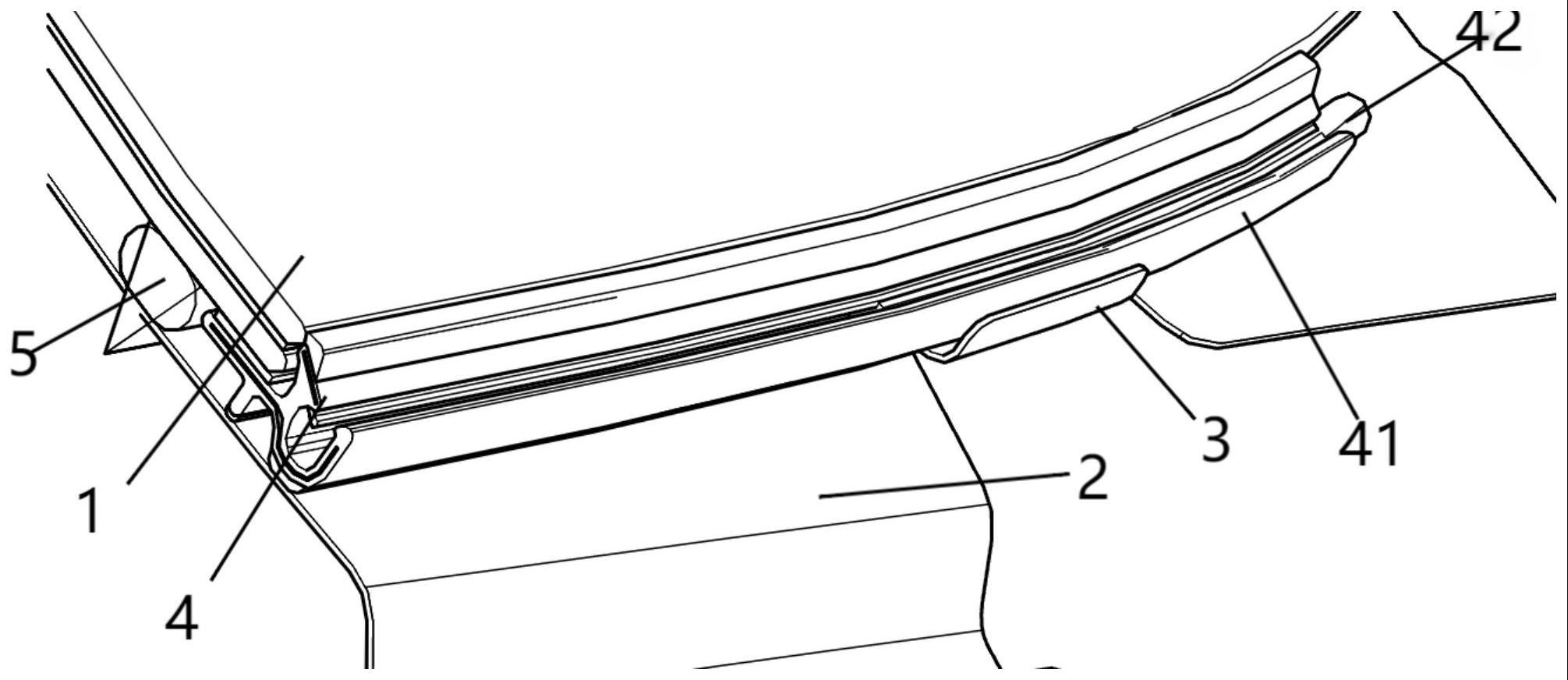

2、本实用新型实施例的一方面提供一种用于前风窗玻璃的安装结构,包括设置在所述前风窗玻璃的内表面下方的前风窗下横梁,所述前风窗下横梁的下部设置至少一个翻边以支撑所述前风窗玻璃的下沿,所述翻边的内侧设置第一密封结构。

3、在一些实施例中,所述第一密封结构为密封条,所述密封条沿着所述前风窗玻璃的下沿的延伸方向设置。

4、在一些实施例中,所述密封条内设置胶条型芯。

5、在一些实施例中,所述密封条包括支撑部和凹槽部,所述支撑部位于所述前风窗玻璃的内表面和所述前风窗下横梁之间,所述凹槽部位于所述前风窗玻璃的下沿和所述翻边之间,所述胶条型芯设置在所述凹槽部中。

6、在一些实施例中,所述支撑部为t型结构,其包括水平部和竖直部,所述水平部位于所述前风窗玻璃的内表面的下方,所述竖直部与所述前风窗下横梁相互垂直设置。

7、在一些实施例中,所述凹槽部的侧壁与所述前风窗玻璃的下沿相抵,所述凹槽部的开口位置设置防脱结构。

8、在一些实施例中,所述防脱结构包括所述凹槽部的侧壁顶端相对设置的倒钩。

9、在一些实施例中,所述前风窗玻璃的内表面和所述前风窗下横梁之间至少一个第二密封结构。

10、在一些实施例中,所述前风窗下横梁的底部设置多个所述翻边,多个所述翻边设置在所述前风窗玻璃的下沿的两侧。

11、本实用新型实施例另一方面提供一种车辆,包括任一项所述的用于前风窗玻璃的安装结构。

12、本实用新型通过在前风窗下横梁上增加翻边结构,不但便于安装前风窗玻璃还能有效解决所述前风窗玻璃安装后在胶体固化前会产生下坠滑移的问题,同时减少由于风窗定位柱断裂产生异响的风险,还可以提高装配的密封性,解决前风窗玻璃与其他配件的配合间隙不均的问题。

技术特征:

1.一种用于前风窗玻璃的安装结构,其特征在于,包括设置在所述前风窗玻璃的内表面下方的前风窗下横梁,所述前风窗下横梁的下部设置至少一个翻边以支撑所述前风窗玻璃的下沿,所述翻边的内侧设置第一密封结构,所述第一密封结构为密封条,所述密封条沿着所述前风窗玻璃的下沿的延伸方向设置。

2.根据权利要求1所述的一种用于前风窗玻璃的安装结构,其特征在于,所述密封条内设置胶条型芯。

3.根据权利要求2所述的一种用于前风窗玻璃的安装结构,其特征在于,所述密封条包括支撑部和凹槽部,所述支撑部位于所述前风窗玻璃的内表面和所述前风窗下横梁之间,所述凹槽部位于所述前风窗玻璃的下沿和所述翻边之间,所述胶条型芯设置在所述凹槽部中。

4.根据权利要求3所述的一种用于前风窗玻璃的安装结构,其特征在于,所述支撑部为t型结构,其包括水平部和竖直部,所述水平部位于所述前风窗玻璃的内表面的下方,所述竖直部与所述前风窗下横梁相互垂直设置。

5.根据权利要求3所述的一种用于前风窗玻璃的安装结构,其特征在于,所述凹槽部的侧壁与所述前风窗玻璃的下沿相抵,所述凹槽部的开口位置设置防脱结构。

6.根据权利要求5所述的一种用于前风窗玻璃的安装结构,其特征在于,所述防脱结构包括所述凹槽部的侧壁顶端相对设置的倒钩。

7.根据权利要求1所述的一种用于前风窗玻璃的安装结构,其特征在于,所述前风窗玻璃的内表面和所述前风窗下横梁之间至少一个第二密封结构。

8.根据权利要求1所述的一种用于前风窗玻璃的安装结构,其特征在于,所述前风窗下横梁的底部设置多个所述翻边,多个所述翻边设置在所述前风窗玻璃的下沿的两侧。

9.一种车辆,其特征在于,包括权利要求1-8中任一项所述的用于前风窗玻璃的安装结构。

技术总结

本技术公开一种用于前风窗玻璃的安装结构、前风窗结构及车辆,所述前风窗玻璃的安装结构包括设置在所述前风窗玻璃的内表面下方的前风窗下横梁,所述前风窗下横梁的下部设置至少一个翻边以支撑所述前风窗玻璃的下沿,所述翻边的内侧设置第一密封结构,所述车辆的前风窗玻璃使用所述安装结构进行安装。本技术通过在前风窗下横梁上增加翻边结构,不但便于安装前风窗玻璃还能有效解决所述前风窗玻璃安装后在胶体固化前会产生下坠滑移的问题,同时减少由于风窗定位柱断裂产生异响的风险,还可以提高装配的密封性,解决前风窗玻璃与其他配件的配合间隙不均的问题。

技术研发人员:李鹏,时磊,刘赛

受保护的技术使用者:长城汽车股份有限公司

技术研发日:20230428

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!