后倾立柱的制作方法

本技术涉及拆胎机领域,尤其涉及后倾立柱。

背景技术:

1、在轮胎的拆装过程中,为了确保装夹轮辋、更换轮胎等工作具有足够的操作空间,需要工作头远离轮胎,后倾立柱式拆胎机通过气缸带动立柱向后倾斜使工作头远离轮胎,操作简单,因此被广泛应用。

2、立柱后倾时,立柱顶部的工作头随之后倾致使立柱整体重心后倾,气缸需要始终承受较大的载荷拉拽立柱以防止立柱倾倒,这导致气缸更容易疲劳,影响气缸的使用寿命,同时影响拆胎机整体的可靠性。

技术实现思路

1、本实用新型提供一种后倾立柱,以克服现有后倾立柱存在的缺陷。

2、为了实现上述目的,本实用新型的技术方案是:

3、一种后倾立柱,包括:

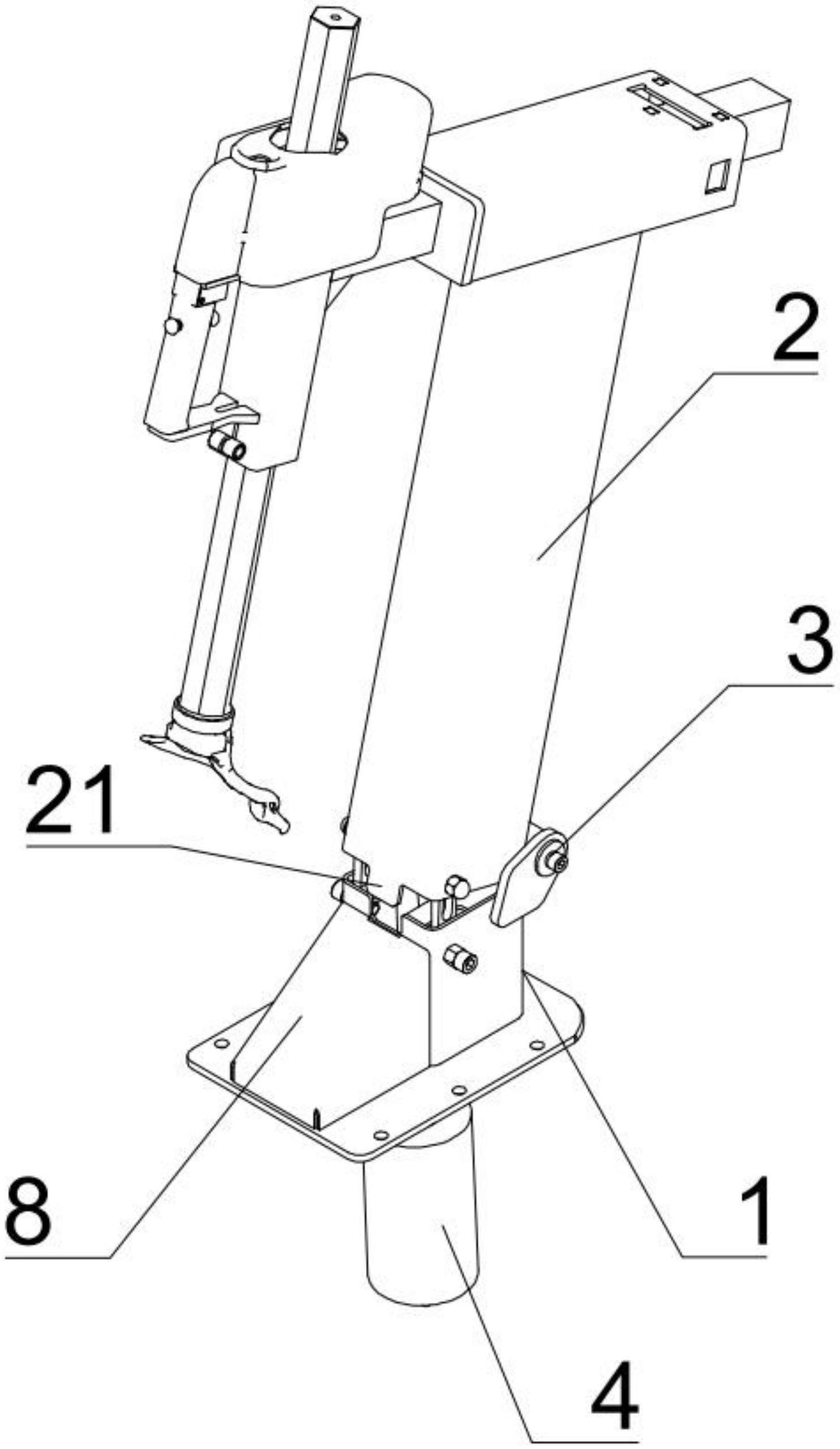

4、下部立柱,所述下部立柱一端固定在拆胎机上;

5、上部立柱,所述上部立柱一端与下部立柱远离拆胎机的一端通过铰接装置铰接;

6、气缸,所述气缸安装在拆胎机上,所述气缸通过连接杆带动上部立柱绕铰接装置的转动轴线转动;

7、连接杆,所述连接杆设置在上部立柱上;

8、限位板,所述限位板一端与下部立柱转动连接,所述限位板另一端设有长圆孔,所述连接杆穿过长圆孔;

9、所述上部立柱处于后倾状态时,所述连接杆抵接长圆孔远离拆胎机的一端。

10、进一步的,所述下部立柱远离铰接装置的一侧顶部设有定位凹槽,所述上部立柱设有与定位凹槽相对应的定位凸起。

11、进一步的,还包括加强块,所述加强块固定在下部立柱设有定位凹槽的一侧。

12、进一步的,所述加强块顶部设有定位凸起避让槽。

13、进一步的,所述下部立柱上设有螺纹孔,所述螺纹孔上安装有支撑螺栓,所述支撑螺栓的螺杆伸入下部立柱内部,所述限位板上设有限位板通孔,所述限位板通过限位板通孔套设在螺杆上并与螺杆转动连接;

14、所述下部立柱和上部立柱相对的一端内部均固定有补强板,所述补强板上设有限位板避让槽和活塞杆避让槽,所述限位板避让槽与对应的下部立柱/上部立柱的内壁之间围成限位孔,所述限位板位于限位孔内,所述限位孔用于防止限位板从螺杆上脱落。

15、进一步的,所述支撑螺栓的头部与下部立柱外侧壁之间的螺杆上套设有防松螺母。

16、进一步的,所述气缸的缸体与拆胎机铰接,所述气缸的活塞杆与连接杆转动连接,所述活塞杆的轴线垂直于连接杆的轴线;

17、所述连接杆为双头螺柱,所述双头螺柱两端分别穿过上部立柱上设有的通孔并与上部立柱转动连接,所述双头螺柱两端端部均安装有盖形螺母,所述连接杆的轴线平行于铰接装置的转动轴线。

18、进一步的,所述铰接装置包括座板、芯轴和轴套;

19、两块所述座板固定在下部立柱的两侧,所述芯轴固定在两块座板之间,所述芯轴的轴线平行于连接杆的轴线;

20、所述轴套套设在芯轴上并与芯轴转动连接,所述轴套固定在上部立柱上。

21、进一步的,还包括底板,所述底板固定在所述下部立柱远离上部立柱的一端,所述底板上开设有多个螺栓孔。

22、本实用新型的有益效果:

23、本实用新型提供的一种后倾立柱,气缸通过连接杆带动上部立柱转动从而实现立柱的后倾和复位,通过在上部立柱上设置的连接杆与下部立柱之间安装限位板,使得上部立柱后倾时,下部立柱通过限位板拉住连接杆从而拉住上部立柱防止立柱倾倒,降低了气缸在立柱后倾状态下需要承受的载荷,延长了气缸的使用寿命,提高了拆胎机整体的可靠性。

技术特征:

1.一种后倾立柱,其特征在于,包括:

2.根据权利要求1所述的后倾立柱,其特征在于,所述下部立柱(1)远离铰接装置(3)的一侧顶部设有定位凹槽(11),所述上部立柱(2)设有与定位凹槽(11)相对应的定位凸起(21)。

3.根据权利要求2所述的后倾立柱,其特征在于,还包括加强块(8),所述加强块(8)固定在下部立柱(1)设有定位凹槽(11)的一侧。

4.根据权利要求3所述的后倾立柱,其特征在于,所述加强块(8)顶部设有定位凸起避让槽(81)。

5.根据权利要求2所述的后倾立柱,其特征在于,所述下部立柱(1)上设有螺纹孔,所述螺纹孔上安装有支撑螺栓(91),所述支撑螺栓(91)的螺杆伸入下部立柱(1)内部,所述限位板(6)上设有限位板通孔(62),所述限位板(6)通过限位板通孔(62)套设在螺杆上并与螺杆转动连接;

6.根据权利要求5所述的后倾立柱,其特征在于,所述支撑螺栓(91)的头部与下部立柱(1)外侧壁之间的螺杆上套设有防松螺母(92)。

7.根据权利要求1至6任一项所述的后倾立柱,其特征在于,所述气缸(4)的缸体(42)与拆胎机铰接,所述气缸(4)的活塞杆(41)与连接杆(5)转动连接,所述活塞杆(41)的轴线垂直于连接杆(5)的轴线;

8.根据权利要求7所述的后倾立柱,其特征在于,所述铰接装置(3)包括座板(31)、芯轴(32)和轴套(33);

9.根据权利要求8所述的后倾立柱,其特征在于,还包括底板(12),所述底板(12)固定在所述下部立柱(1)远离上部立柱(2)的一端,所述底板(12)上开设有多个螺栓孔。

技术总结

本技术公开了一种后倾立柱,包括:下部立柱,所述下部立柱一端固定在拆胎机上;上部立柱,所述上部立柱一端与下部立柱远离拆胎机的一端通过铰接装置铰接;气缸,所述气缸安装在拆胎机上,所述气缸通过连接杆带动上部立柱绕铰接装置的转动轴线转动;连接杆,所述连接杆设置在上部立柱上;限位板,所述限位板一端与下部立柱转动连接,所述限位板另一端设有长圆孔,所述连接杆穿过长圆孔;所述上部立柱处于后倾状态时,所述连接杆抵接长圆孔远离拆胎机的一端。克服了现有后倾立柱存在的缺陷。

技术研发人员:王旗铮

受保护的技术使用者:营口捷安科技有限公司

技术研发日:20230706

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!