一种新型自卸车可拆卸翻转座的制作方法

本技术涉及自卸车,更具体涉及一种新型自卸车可拆卸翻转座。

背景技术:

1、自卸车翻转座是自卸车举升时与翻转轴配合作用的翻转支撑装置,一般自卸车翻转座都是焊接或铸造的一体式翻转座,不可拆卸;只能通过拆卸翻转轴来实现车箱的拆装。

2、自卸车运输货物的种类很多种,包括煤炭、污泥、城市垃圾等。目前大部分使用的翻转座结构有以下缺点:翻转结构不可拆卸,车厢的拆卸复杂,导致出现故障后不容易维修,会浪费大量的时间与人力,进而影响生产周期与售后服务质量。

3、因此,亟需一种新型自卸车可拆卸翻转座。

技术实现思路

1、本实用新型需要解决的技术问题是提供一种新型自卸车可拆卸翻转座,以解决背景技术中的问题。

2、为解决上述技术问题,本实用新型所采取的技术方案如下。

3、一种新型自卸车可拆卸翻转座,包括与自卸车底板连接的翻转座底板,翻转座底板下端面上设置有安装架;所述安装架下方设置有水平设置、中部带有弧形的上连板,上连板的下方设置有相对设置、组成柱形通道的下连板;所述上连板、下连板之间通道内设置有用于连接翻转轴的翻转轴套,翻转轴连接副车架。

4、进一步优化技术方案,所述安装架包括若干平行设置在翻转座底板下端面上的第一竖筋板,且第一竖筋板相互之间具有间隔;所述第一竖筋板外部卡设有一对与第一竖筋板垂直设置的第二竖筋板,且第二竖筋板与翻转座底板连接;两个第二竖筋板的两端分别设置一个向中部倾斜的第三竖筋板,且第二竖筋板、第三竖筋板的下方与上连板连接。

5、进一步优化技术方案,所述翻转座底板、第一竖筋板、第二竖筋板、第三竖筋板、上连板之间的连接都是焊接连接。

6、进一步优化技术方案,所述上连板与下连板通过连接螺栓可拆卸连接。

7、进一步优化技术方案,所述第一竖筋板、第二竖筋板为呈等腰梯形的板,第三竖筋板为矩形板。

8、由于采用了以上技术方案,本实用新型所取得技术进步如下。

9、本实用新型提供的一种新型自卸车可拆卸翻转座,与现有结构相比宽度有所增加,安装架中的竖筋板分布均匀,增加了车厢的承载力,在受强力冲击时具有一定的缓冲应力的作用,极大的增加了安全系数。本申请外形接近等边三角形,翻转时受车厢阻力小,易于卸货。本实用新型具有操作简单,能极大的提高拆卸车厢的速度,节省人力物力的优点,极大增加了自卸车翻转座的通用性,增加了产品的一致性。

技术特征:

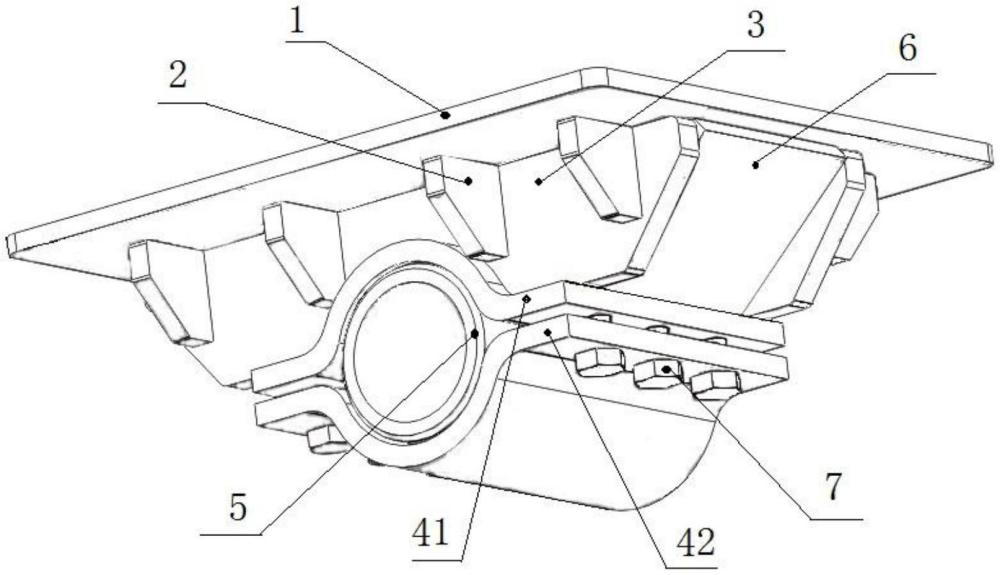

1.一种新型自卸车可拆卸翻转座,其特征在于:包括与自卸车底板连接的翻转座底板(1),翻转座底板(1)下端面上设置有安装架;所述安装架下方设置有水平设置、中部带有弧形的上连板(41),上连板(41)的下方设置有相对设置、组成柱形通道的下连板(42);所述上连板(41)、下连板(42)之间通道内设置有用于连接翻转轴的翻转轴套(5),翻转轴连接副车架。

2.根据权利要求1所述的一种新型自卸车可拆卸翻转座,其特征在于:所述安装架包括若干平行设置在翻转座底板(1)下端面上的第一竖筋板(2),且第一竖筋板(2)相互之间具有间隔;所述第一竖筋板(2)外部卡设有一对与第一竖筋板(2)垂直设置的第二竖筋板(3),且第二竖筋板(3)与翻转座底板(1)连接;两个第二竖筋板(3)的两端分别设置一个向中部倾斜的第三竖筋板(6),且第二竖筋板(3)、第三竖筋板(6)的下方与上连板(41)连接。

3.根据权利要求2所述的一种新型自卸车可拆卸翻转座,其特征在于:所述翻转座底板(1)、第一竖筋板(2)、第二竖筋板(3)、第三竖筋板(6)、上连板(41)之间的连接都是焊接连接。

4.根据权利要求3所述的一种新型自卸车可拆卸翻转座,其特征在于:所述上连板(41)与下连板(42)通过连接螺栓(7)可拆卸连接。

5.根据权利要求4所述的一种新型自卸车可拆卸翻转座,其特征在于:所述第一竖筋板(2)、第二竖筋板(3)为呈等腰梯形的板,第三竖筋板(6)为矩形板。

技术总结

本技术公开了一种新型自卸车可拆卸翻转座,包括与自卸车底板连接的翻转座底板,翻转座底板下端面上设置有安装架;安装架下方设置有水平设置、中部带有弧形的上连板,上连板的下方设置有相对设置、组成柱形通道的下连板;上连板、下连板之间设置有用于连接翻转轴的翻转轴套,翻转轴连接副车架。本技术具有操作简单,能极大的提高拆卸车厢的速度,节省人力物力的优点,极大增加了自卸车翻转座的通用性,增加了产品的一致性。

技术研发人员:陈志超,刘松,牛国庆,梁博然

受保护的技术使用者:恒天大迪汽车有限公司

技术研发日:20230721

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!