一种散装饲料运输车卸料杆互锁机构的制作方法

本技术涉及饲料运输车部件,具体为一种散装饲料运输车卸料杆互锁机构。

背景技术:

1、散装饲料运输车在卸料过程中,需要操作控制杆来控制卸料闸门的开启和关闭。现有技术方案往往结构简单、可靠性低,无法有效避免误操作带来的风险,当操作过程复杂时,误操作的风险较高,容易导致安全事故和损失,目前市场上尚未出现一种可靠的散装饲料运输车卸料闸门控制杆互锁机构。

技术实现思路

1、本实用新型的目的在于提供一种散装饲料运输车卸料杆互锁机构,以解决上述背景技术中提出的问题。

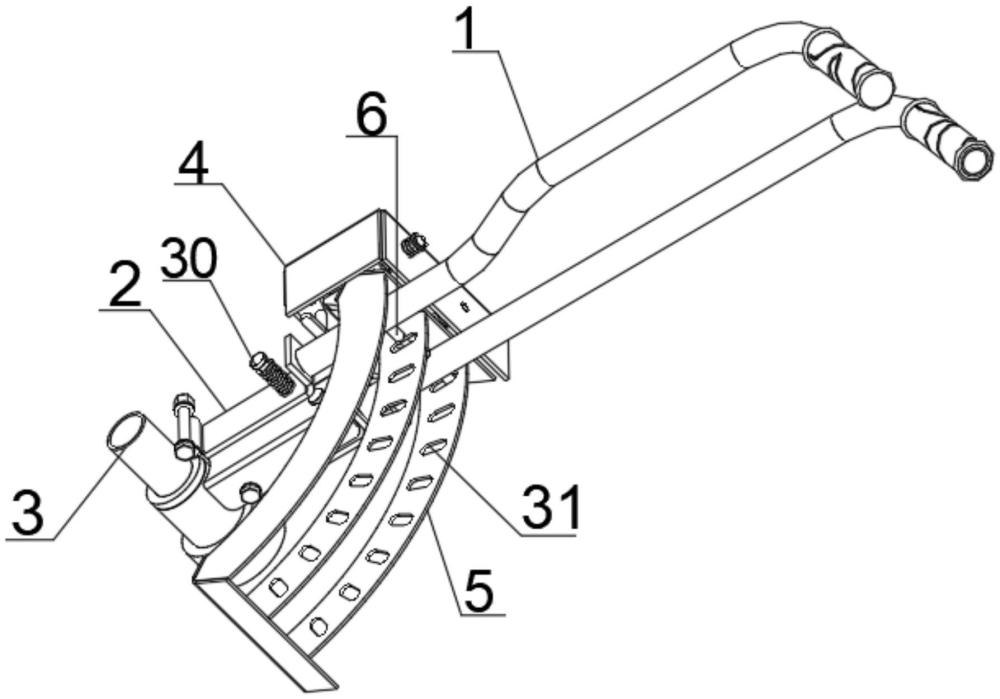

2、为实现上述目的,本实用新型提供如下技术方案:包括两个控制杆,两个控制杆的下端分别与各自的l型板的顶部相连,l型板的底部与传动轴相连,所述两个控制杆的上侧设有互锁机构,互锁机构的下侧和多孔固定板焊接在一起,两个控制杆的下部分别设有定位销,定位销与多孔固定板上的定位孔相适配,l型板上设有弹簧;

3、所述互锁机构内设有第一互锁单元和第二互锁单元,第一互锁单元和第二互锁单元之间设有第一提升板和第二提升板,第一提升板的顶部固定在第一上固定限位杆和第一下固定限位杆之间,第二提升板的顶部固定在第二上固定限位杆和第二下固定限位杆之间,所述第一上固定限位杆安装在第一导向柱上,第一导向柱的顶部伸出至互锁机构的外部,互锁机构内侧的第一导向柱和第一上固定限位杆之间套装有第一复位弹簧,所述第一下固定限位杆安装在第一锁板上,第一锁板的下部与第一滑块相连,第一锁板安装在第一限位导向板上,所述第二上固定限位杆安装在第二导向柱上,第二导向柱套装有第二复位弹簧,所述第二下固定限位杆安装在第二锁板上,第二锁板的下部与第二滑块相连,第二锁板安装在第二限位导向板上,所述互锁机构的内下部分别设有第一锁钩和第二锁钩,第二提升板设在第一锁钩的上方,第一提升板设在第二锁钩的下方并伸出到互锁机构的外侧。

4、优选的,所述的多孔固定板为两个且平行设置,通过控制杆的下部的定位销将其控制固定在多孔固定板相应的孔内。

5、优选的,所述的第一提升板和第二提升板呈交叉x型设置,交叉处通过销轴固定。

6、优选的,所述第一锁板和第一限位导向板之间设有第一固定轴。

7、优选的,所述第二锁板和第二限位导向板之间设有第二固定轴。

8、按照上述方案制成的一种散装饲料运输车卸料杆互锁机构,可以确保散装饲料运输车卸料时,两个控制杆均处于互锁状态,一次只有个控制杆能正常操作卸料闸门,此时另外一根控制杆则会处于锁死状态,无法正常操作,从而有效避免在卸料过程中由于误操作导致的安全事故和经济损失的发生;具有结构设计合理,操作方便、可靠性高,能够有效避免在散装饲料运输车卸料过程中由于误操作导致的绞龙堵塞、驱动马达过热失效等安全事故和经济损失的特点。

技术特征:

1.一种散装饲料运输车卸料杆互锁机构,包括两个控制杆(1),两个控制杆(1)的下端分别与各自的l型板(2)的顶部相连,l型板(2)的底部与传动轴(3)相连,其特征在于:所述两个控制杆(1)的上侧设有互锁机构(4),互锁机构(4)的下侧和多孔固定板(5)焊接在一起,两个控制杆(1)的下部分别设有定位销(6),定位销(6)与多孔固定板(5)上的定位孔(31)相适配,l型板(2)上设有弹簧(30);

2.根据权利要求1所述的一种散装饲料运输车卸料杆互锁机构,其特征在于:所述的多孔固定板(5)为两个且平行设置,通过控制杆的下部的定位销将其控制固定在多孔固定板(5)相应的孔内。

3.根据权利要求1所述的一种散装饲料运输车卸料杆互锁机构,其特征在于:所述的第一提升板(9)和第二提升板(10)呈交叉x型设置,交叉处通过销轴(27)固定。

4.根据权利要求1所述的一种散装饲料运输车卸料杆互锁机构,其特征在于:所述第一锁板(17)和第一限位导向板(19)之间设有第一固定轴(28)。

5.根据权利要求1所述的一种散装饲料运输车卸料杆互锁机构,其特征在于:所述第二锁板(22)和第二限位导向板(24)之间设有第二固定轴(29)。

技术总结

本技术涉及一种散装饲料运输车卸料杆互锁机构;包括两个控制杆,两个控制杆的下端分别与各自的L型板的顶部相连,L型板的底部与传动轴相连,所述两个控制杆的上侧设有互锁机构,互锁机构的下侧和多孔固定板焊接在一起,两个控制杆的下部分别设有定位销,定位销与多孔固定板上的定位孔相适配,L型板上设有弹簧;具有结构设计合理,操作方便、可靠性高,能够有效避免在散装饲料运输车卸料过程中由于误操作导致的绞龙堵塞、驱动马达过热失效等安全事故和经济损失的特点。

技术研发人员:李波

受保护的技术使用者:凯达环境科技有限公司

技术研发日:20230810

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!