一种汽车顶篷后天窗框优化结构的制作方法

本技术涉及汽车内饰件领域,尤其涉及一种汽车顶篷后天窗框优化结构。

背景技术:

1、随着汽车零件产品多样化和轻量化,许多的汽车零部件都被塑料零件取代。由于塑料零件在强度和硬度上不如金属材料,仍然有许多零件还是使用金属材料加工制造,比如目前汽车上天窗框架几乎全部都是采用金属材料冲压焊接及组装制成,重量重、成本高。另有一些注塑成型的天窗框,既要考虑结构强度,又要考虑减重降本,两者难以兼顾,因此希望进一步优化。

技术实现思路

1、基于上述问题,本实用新型的目的在于提供一种汽车顶篷后天窗框优化结构,控制成本和产品重量,保证结构强度,满足设计要求。

2、为达上述目的,本实用新型采用以下技术方案:

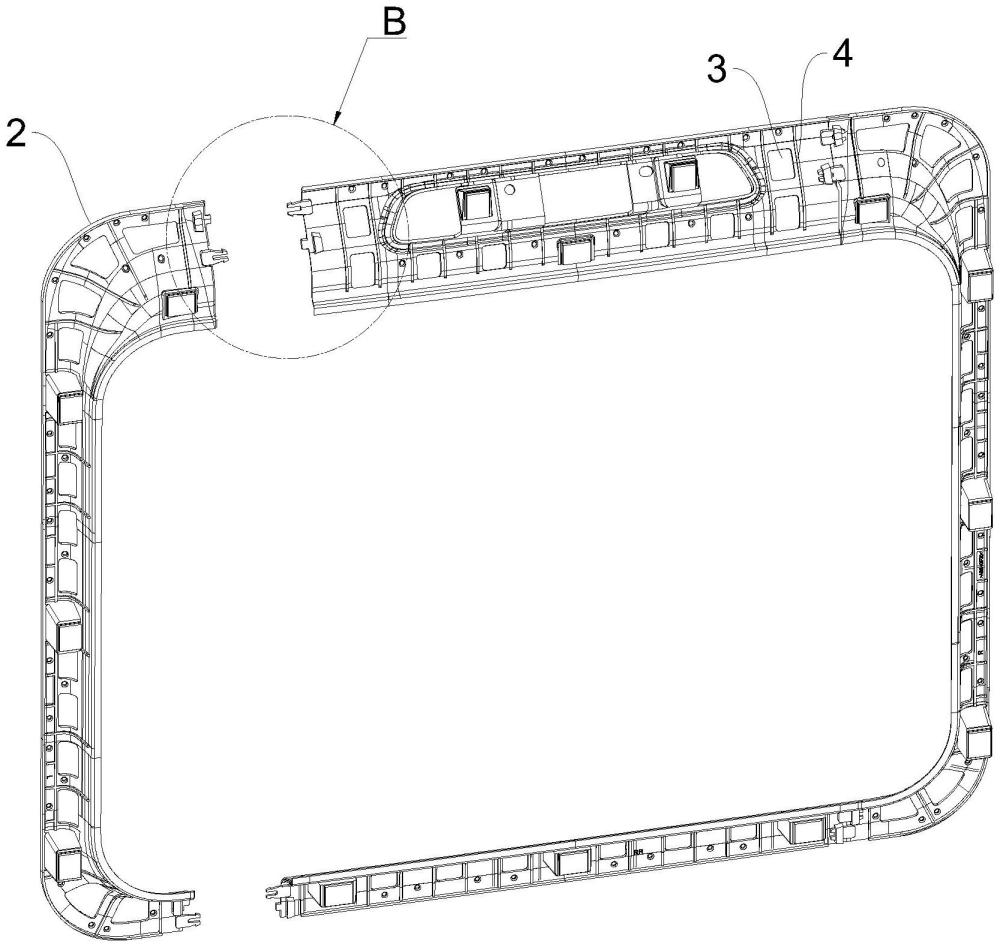

3、一种汽车顶篷后天窗框优化结构,其包括拼接式框体,拼接式框体包括若干个框架段,框架段上开设有若干个减重孔,减重孔的外圈或两侧设置有加强筋,框架段上设置有与另一个框架段配合连接的卡扣部。

4、可选地,多个减重孔沿着框架段的长度方向等距间隔排布。

5、可选地,加强筋沿着框架段的宽度方向分布于减重孔的两侧。

6、可选地,加强筋凸出于框架段的背面。

7、可选地,卡扣部包括设置于一个框架段的背面的卡头和设置于另一个框架段的背面的卡槽,卡头超出框架段的边缘并与卡槽配合插接。

8、可选地,每个框架段的拼接边沿上至少设置有一个卡头和一个卡槽。

9、可选地,框架段的拼接边沿上对应卡头设置有凹槽、对应卡槽设置有凸起,一个框架段的凸起与另一个框架段的凹槽配合以帮助插接。

10、可选地,框架段的正面对应背面的卡槽位置开设有便于观察插接情况的通孔。

11、综上,本实用新型的有益效果为,与现有技术相比,所述汽车顶篷后天窗框优化结构将天窗框设计成分段拼接结构,并在分段体上进行局部开减重孔,降低整体框架的重量和成本,同时在孔位两侧增加加强筋,保证结构强度,在满足设计要求的前提下,提高了产品优势。

技术特征:

1.一种汽车顶篷后天窗框优化结构,其特征在于,包括拼接式框体(1),所述拼接式框体(1)包括若干个框架段(2),所述框架段(2)上开设有若干个减重孔(3),所述减重孔(3)的外圈或两侧设置有加强筋(4),所述框架段(2)上设置有与另一个框架段(2)配合连接的卡扣部。

2.根据权利要求1所述的汽车顶篷后天窗框优化结构,其特征在于,多个所述减重孔(3)沿着所述框架段(2)的长度方向等距间隔排布。

3.根据权利要求2所述的汽车顶篷后天窗框优化结构,其特征在于,所述加强筋(4)沿着所述框架段(2)的宽度方向分布于所述减重孔(3)的两侧。

4.根据权利要求1所述的汽车顶篷后天窗框优化结构,其特征在于,所述加强筋(4)凸出于所述框架段(2)的背面。

5.根据权利要求1所述的汽车顶篷后天窗框优化结构,其特征在于,所述卡扣部包括设置于一个框架段(2)的背面的卡头(5)和设置于另一个框架段(2)的背面的卡槽(6),所述卡头(5)超出框架段(2)的边缘并与所述卡槽(6)配合插接。

6.根据权利要求5所述的汽车顶篷后天窗框优化结构,其特征在于,每个所述框架段(2)的拼接边沿上至少设置有一个所述卡头(5)和一个所述卡槽(6)。

7.根据权利要求5所述的汽车顶篷后天窗框优化结构,其特征在于,所述框架段(2)的拼接边沿上对应所述卡头(5)设置有凹槽(7)、对应所述卡槽(6)设置有凸起(8),一个框架段(2)的凸起(8)与另一个框架段(2)的凹槽(7)配合以帮助插接。

8.根据权利要求5所述的汽车顶篷后天窗框优化结构,其特征在于,所述框架段(2)的正面对应背面的卡槽(6)位置开设有便于观察插接情况的通孔(9)。

技术总结

本技术涉及汽车内饰件领域,尤其涉及一种汽车顶篷后天窗框优化结构,包括拼接式框体,拼接式框体包括若干个框架段,框架段上开设有若干个减重孔,减重孔的外圈或两侧设置有加强筋,框架段上设置有与另一个框架段配合连接的卡扣部。上述优化方案将天窗框设计成分段拼接结构,并在分段体上进行局部开减重孔,降低整体框架的重量和成本,同时在孔位两侧增加加强筋,保证结构强度,在满足设计要求的前提下,提高了产品优势。

技术研发人员:杨子晔

受保护的技术使用者:无锡吉兴汽车部件有限公司

技术研发日:20230811

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!