热交换器、驱动装置和车辆的制作方法

本技术涉及车辆散热,更具体地,涉及一种热交换器,具有该热交换器的驱动装置,以及具有该驱动装置的车辆。

背景技术:

1、驱动电机上设有热交换器,用于与驱动电机进行热交换,以对驱动电机冷却或加热。现有的热交换器主要包括底壳、柱状凸起、肋状凸起和盖体,底壳连接在驱动电机上用于传递热量,多个柱状凸起散布在底板上可以增加热交换器的散热面积,肋状凸起连接底壳和盖体上相对的两个面,用于引导冷却液流动,防止冷却液回流。然而,肋状凸起占据了大量的换热面积,导致热交换器的换热能力受到限制,换热效果不理想。

技术实现思路

1、本实用新型的一个目的是提供一种热交换器的新技术方案,至少能够解决现有技术中的热交换器的换热能力不足的问题。

2、本实用新型的又一个目的是提供一种驱动装置,包括上述热交换器。

3、本实用新型的再一个目的是提供一种车辆,包括上述驱动装置。

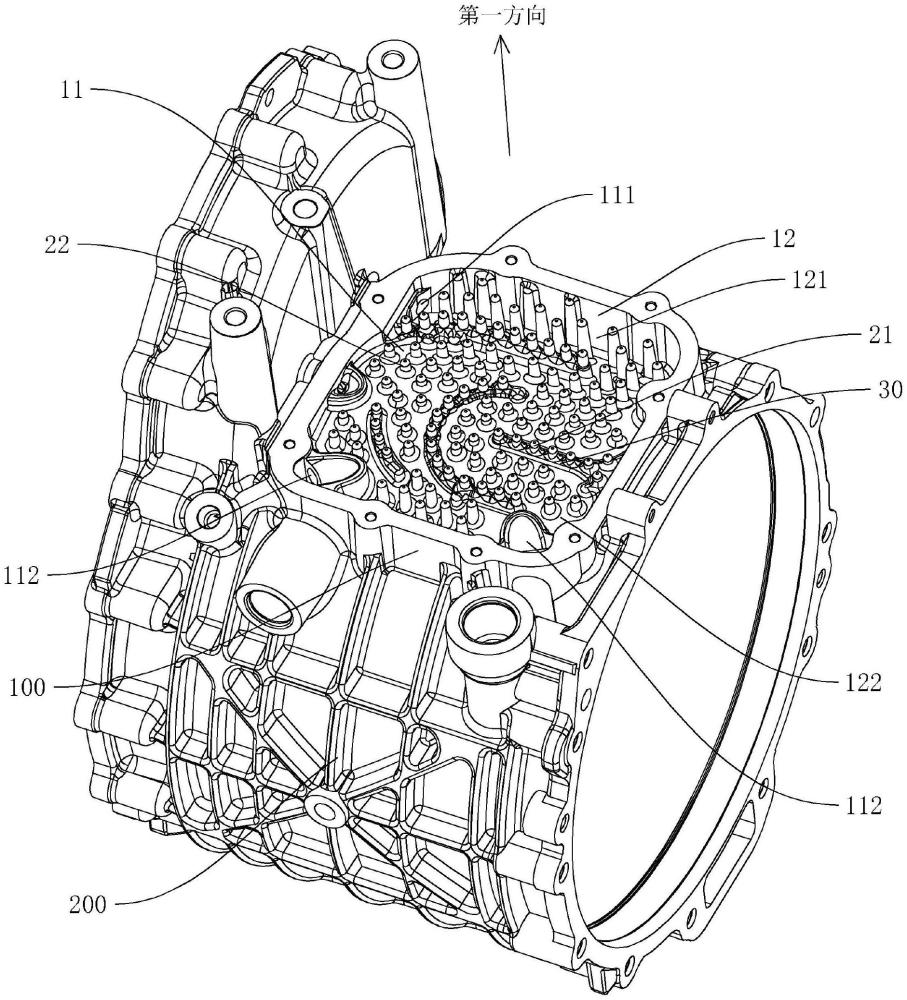

4、根据本实用新型的第一方面,提供了一种热交换器,包括:壳体,所述壳体的内壁面包括相对设置的第一大面和第二大面,所述第一大面和所述第二大面之间限定有冷却通道;多个导流柱,多个所述导流柱彼此间隔开设于所述第一大面,每个所述导流柱的第一端与所述第一大面连接,每个所述导流柱的第二端朝向所述第二大面延伸,多个所述导流柱中的至少一个与所述第二大面间隔开;至少一个导流筋,至少一个所述导流筋设置在所述第一大面上并连接所述导流柱的第一端,所述导流柱的第二端凸出于所述导流筋。

5、可选地,所述壳体包括:底壳,所述底壳的第一侧面设有第一凹槽,所述第一凹槽的槽底面形成为所述第一大面,所述导流柱和所述导流筋位于所述第一凹槽内;盖体,所述盖体盖设在所述底壳的所述第一侧面上并封闭所述第一凹槽的槽口,所述盖体具有第二凹槽,所述第一凹槽与所述第二凹槽配合限定出所述冷却通道,所述第二凹槽的槽底面形成为所述第二大面。

6、可选地,每个所述导流柱的第二端的端面与所述底壳的第一侧面位于同一平面内。

7、可选地,每个所述导流柱为柱形件,所述导流柱的外周面和所述导流筋的外表面分别呈流线型。

8、可选地,所述导流柱的直径沿所述第一大面朝向所述第二大面的方向逐渐减小。

9、可选地,所述导流柱的至少一部分形成为圆台,所述圆台的母线与所述圆台的轴线之间的夹角为12°~15°。

10、可选地,每个所述导流柱包括依次连接的第一段体、第二段体和第三段体,所述第一段体远离所述第二段体的一端与所述第一大面连接,所述第一段体的外周面向内凹陷,所述第二段体形成为所述圆台,所述第三段体远离所述第二段体的一端朝向所述第二大面,所述第三段体的外周面向外凸出。

11、可选地,热交换器还包括:多个凸柱,多个所述凸柱彼此间隔开设于所述第一大面,每个所述凸柱的第一端与所述第一大面连接,每个所述凸柱的第二端朝向所述第二大面延伸并与所述第二大面间隔开。

12、可选地,相邻所述凸柱之间的距离为w1,相邻所述导流柱之间的距离为w2,w2=0.85*w1。

13、可选地,w1为11mm~15mm。

14、可选地,在所述导流柱的延伸方向上,所述导流柱凸出于所述导流筋的部分的高度为h1,所述导流筋的高度为h2,h1=h2。

15、可选地,所述导流筋的数量为多个,多个所述导流筋在所述第一大面上间隔开布置。

16、根据本实用新型的第二方面,提供了一种驱动装置,包括:驱动件和上述实施例中任一所述的热交换器,所述热交换器设于所述驱动件。

17、根据本实用新型的第三方面,提供了一种车辆,包括上述实施例中任一所述的驱动装置。

18、根据本实用新型的热交换器,在壳体内壁面中的第一大面上设置多个导流柱,且多个导流柱中的至少一个与第二大面间隔开,再通过导流筋连接导流柱的第一端,不仅可以利用导流筋引导冷却介质快速流动,增强散热效果,还可以利用导流柱的第二端与第二大面间隔开以增大散热面积,增强扰流,进一步提高散热效率。

19、通过以下参照附图对本实用新型的示例性实施例的详细描述,本实用新型的其它特征及其优点将会变得清楚。

技术特征:

1.一种热交换器,其特征在于,包括:

2.根据权利要求1所述的热交换器,其特征在于,所述壳体包括:

3.根据权利要求2所述的热交换器,其特征在于,每个所述导流柱的第二端的端面与所述底壳的第一侧面位于同一平面内。

4.根据权利要求1所述的热交换器,其特征在于,每个所述导流柱为柱形件,所述导流柱的外周面和所述导流筋的外表面分别呈流线型。

5.根据权利要求4所述的热交换器,其特征在于,所述导流柱的直径沿所述第一大面朝向所述第二大面的方向逐渐减小。

6.根据权利要求5所述的热交换器,其特征在于,所述导流柱的至少一部分形成为圆台,所述圆台的母线与所述圆台的轴线之间的夹角为12°~15°。

7.根据权利要求6所述的热交换器,其特征在于,所述导流柱包括依次连接的第一段体、第二段体和第三段体,所述第一段体远离所述第二段体的一端与所述第一大面连接,所述第一段体的外周面向内凹陷,所述第二段体形成为所述圆台,所述第三段体远离所述第二段体的一端朝向所述第二大面,所述第三段体的外周面向外凸出。

8.根据权利要求1所述的热交换器,其特征在于,还包括:

9.根据权利要求8所述的热交换器,其特征在于,相邻所述凸柱之间的距离为w1,相邻所述导流柱之间的距离为w2,w2=0.85*w1。

10.根据权利要求9所述的热交换器,其特征在于,w1为11mm~15mm。

11.根据权利要求1所述的热交换器,其特征在于,在所述导流柱的延伸方向上,所述导流柱凸出于所述导流筋的部分的高度为h1,所述导流筋的高度为h2,h1=h2。

12.根据权利要求1所述的热交换器,其特征在于,所述导流筋的数量为多个,多个所述导流筋在所述第一大面上间隔开布置。

13.一种驱动装置,其特征在于,包括:

14.一种车辆,其特征在于,包括:权利要求13所述的驱动装置。

技术总结

本技术提供了一种热交换器、驱动装置和车辆,其中,热交换器包括:壳体,壳体的内壁面包括相对设置的第一大面和第二大面,第一大面和第二大面之间限定有冷却通道;多个导流柱,多个导流柱彼此间隔开设于第一大面,每个导流柱的第一端与第一大面连接,每个导流柱的第二端朝向第二大面延伸,多个导流柱中的至少一个与第二大面间隔开;至少一个导流筋,至少一个导流筋设置在第一大面上并连接导流柱的第一端,导流柱的第二端凸出于导流筋。本技术的热交换器,不仅可以利用导流筋引导冷却介质快速流动,增强散热效果,还可以利用导流柱的第二端与第二大面间隔开以增大散热面积,增强扰流,进一步提高散热效率。

技术研发人员:刘凯,马冰青

受保护的技术使用者:比亚迪股份有限公司

技术研发日:20230822

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!