一种应用于需粘接的外观件外板结构的制作方法

本技术涉及外观件粘接,尤其涉及一种应用于需粘接的外观件外板结构。

背景技术:

1、乘用车外观件以轻量化、可塑性为发展趋势。因外观和安装结构要求,部分产品采用内、外板(注塑件)粘接成型工艺。

2、如图3所示,内、外板常规粘接相对定位采用自定位,即内板与下模定位,外板与上模定位,然后上模与下模校准合模,内板是凹凸不平的,因此内板方便定位,但是如此一来,由于外板是平滑的,导致外板注塑变形后,外板因与上模定位受限,总成尺寸无法调节,若是需要修改,只能通过改动模具,而且上模与下模都需要更改,费用大周期长。

技术实现思路

1、为解决背景技术中存在的技术问题,本实用新型提出一种应用于需粘接的外观件外板结构。

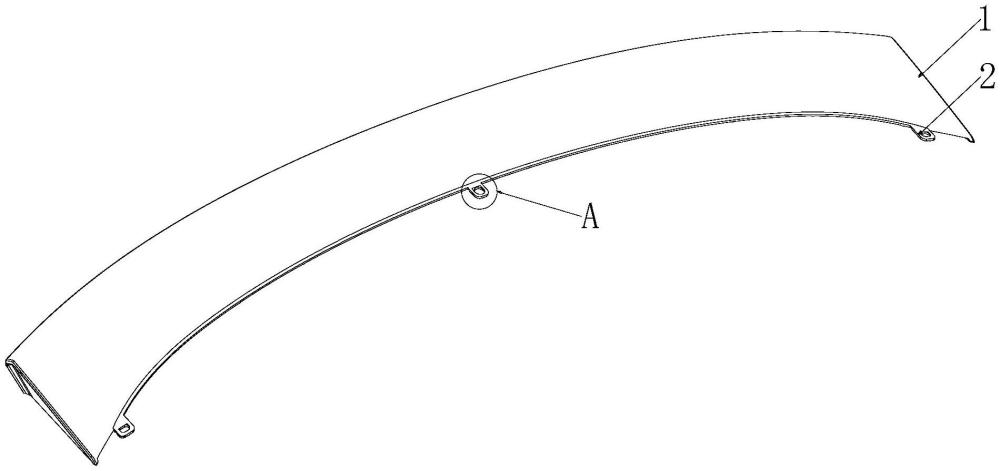

2、本实用新型提出的一种应用于需粘接的外观件外板结构,包括外板件,所述外板件上安装有若干个定位结构,所述定位结构用于定位外板件,且定位结构上开设有弱化槽,所述弱化槽用于降低定位结构的强度。

3、优选地,所述定位结构包括定位块,且定位块上开设有定位孔。

4、优选地,所述弱化槽开设在定位块上,且弱化槽的两侧均贯穿定位块。

5、优选地,所述定位结构的厚度与弱化槽的深度比为2-3:1。

6、优选地,所述定位结构与外板件为一体成型设置。

7、优选地,若干个所述定位结构均位于外板件的一侧。

8、本实用新型中,所提出的应用于需粘接的外观件外板结构,本结构使用在外板件上直接设计定位结构,因此在上模与下模合模时,外板件可抛弃原有的自定位,而是直接由定位结构配合上模即可,外板件不再由于定位受限,总成尺寸可调节,而且定位结构上做弱化槽,外板件粘接完成后,直接通过弱化槽掰断或是切下定位结构即可,提供定位、外板件不再由于定位受限而可调节的同时还不影响最终产品的成型。

9、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种应用于需粘接的外观件外板结构,包括外板件(1),所述外板件(1)上安装有若干个定位结构(2),所述定位结构(2)用于定位外板件(1),且定位结构(2)上开设有弱化槽(3),所述弱化槽(3)用于降低定位结构(2)的强度。

2.根据权利要求1所述的应用于需粘接的外观件外板结构,其特征在于,所述定位结构(2)包括定位块(21),且定位块(21)上开设有定位孔(22)。

3.根据权利要求2所述的应用于需粘接的外观件外板结构,其特征在于,所述弱化槽(3)开设在定位块(21)上,且弱化槽(3)的两侧均贯穿定位块(21)。

4.根据权利要求1-3任一项所述的应用于需粘接的外观件外板结构,其特征在于,所述定位结构(2)的厚度与弱化槽(3)的深度比为2-3:1。

5.根据权利要求1所述的应用于需粘接的外观件外板结构,其特征在于,所述定位结构(2)与外板件(1)为一体成型设置。

6.根据权利要求1所述的应用于需粘接的外观件外板结构,其特征在于,若干个所述定位结构(2)均位于外板件(1)的一侧。

技术总结

本技术公开了一种应用于需粘接的外观件外板结构,涉及外观件粘接技术领域,所提出的应用于需粘接的外观件外板结构,本结构使用在外板件上直接设计定位结构,因此在粘接工装上模与下模合模时,外板件可抛弃原有的自定位结构,而是直接由定位结构配合上模即可,外板件不再由于定位受限,总成尺寸可调节,而且定位结构上做弱化槽,外板件粘接完成后,直接通过弱化槽掰断或是切下定位结构即可,提供定位、外板件不再由于定位受限而可调节的同时还不影响最终产品的成型。

技术研发人员:蒯家波,陈彬,廉玉

受保护的技术使用者:安徽金诚复合材料有限公司

技术研发日:20230928

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!