一种自卸车货箱限位装置的制作方法

本技术涉及自卸车货箱限位装置,具体公开了一种自卸车货箱限位装置。

背景技术:

1、铰接式自卸车是车架由两段(或多段)车段组成,车段间用垂直销连接,通过油缸使相邻车段保持或偏转一定角度,实现车辆以不同的弯道行驶半径行驶的自卸车。

2、铰接式自卸车的主要部件,如传动系统、液压系统、管线路布置等,均安装到车架上,在正常工况下该部位被货箱完全遮挡。当这些系统发生故障时,从车架底部位置进行上述系统的修理,空间很狭窄,不方便,大多情况下需要将货箱举升,从车架上部进行系统的维修和检修。举升液压缸虽然能使货箱处于举升状态,但是液压缸存在内泄以及液压油泄露的风险,从而造成货箱跌落。货箱一旦跌落,将对货箱下部的部件造成损坏,更为严重的是可能对维修及检修人员造成生命危险。

3、传统的工程自卸车,通常在车架尾端设置安全拉杆起到货箱限位的作用,且安全拉杆一端装在车架纵梁的外侧,另一端需放入货箱尾端底部的卡槽限位中,而在货箱举升后,车架纵梁的外侧与货箱尾端底部的卡槽限位之间的操作空间有限,需要在货箱举升后人爬到车架上侧或者钻入货箱下部将安全拉杆抬起,放入货箱卡槽限位中,而且自卸车底盘一般高于人的身高,操作人在钻入货箱下部时需要辅助工具,导致操作比较困难。且这种方案中,在卸货时,车架后部下方的桥壳及推力杆等零件容易被溅落的石块等散落物损坏。

技术实现思路

1、针对现有技术的上述不足,本实用新型提供一种自卸车货箱限位装置,以解决操作空间有限导致操作困难的问题。

2、为实现上述目的,本实用新型的技术方案为:

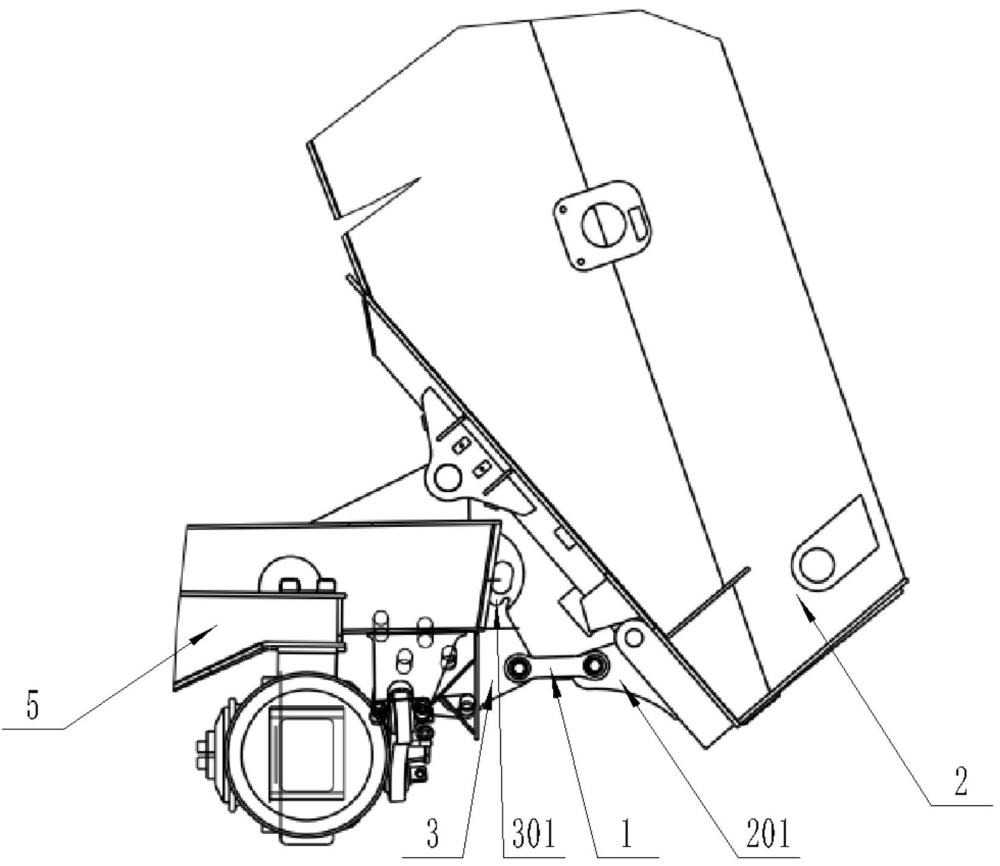

3、一种自卸车货箱限位装置,包括拉杆,拉杆一端铰接在货箱尾端底部;拉杆另一端铰接在铰接板上;铰接板固定设置在立板上;立板固定设置在车架尾端中部。通过立板的设置,能够将铰接板设置在车架尾端下方,增加了拉杆的操作空间,方便了拉杆的铰接操作。且立板的设置,能够减少桥壳及推力杆等零件被溅落的石块等散落物损坏的几率,起到了防护作用。

4、优选地,货箱尾端底部固定设置有连接板;拉杆铰接在连接板上。减少了拉杆的长度,减少了拉杆的重量,方便拉杆的铰接操作。

5、优选地,连接板上设置长条孔;拉杆铰接在长条孔内。进一步方便拉杆的铰接操作,货箱能够在未完全举升到最大角度时,完成拉杆的铰接。

6、优选地,铰接板上端设置有半圆槽。能够在拉杆未使用时,利用销轴卡入半圆槽内,方便拉杆的放置。

7、优选地,立板下端与车架底面间固定设置有加强板,增加立板的强度,保证拉杆的可靠性。

8、优选地,拉杆包括两块平行设置的直板;两个直板之间固定设置有固定板;固定板设置在直板侧面中部。保证拉杆的结构强度。

9、本实用新型的有益效果为:通过立板的设置,能够将铰接板设置在车架尾端下方,增加了拉杆的操作空间,方便了拉杆的铰接操作。且立板的设置,能够减少桥壳及推力杆等零件被溅落的石块等散落物损坏的几率,起到了防护作用。

技术特征:

1.一种自卸车货箱限位装置,包括拉杆(1),其特征在于,拉杆(1)一端铰接在货箱(2)尾端底部;拉杆(1)另一端铰接在铰接板(3)上;铰接板(3)固定设置在立板(4)上;立板(4)固定设置在车架(5)尾端中部。

2.根据权利要求1所述的自卸车货箱限位装置,其特征在于,货箱(2)尾端底部固定设置有连接板(201);拉杆(1)铰接在连接板(201)上。

3.根据权利要求2所述的自卸车货箱限位装置,其特征在于,连接板(201)上设置长条孔;拉杆(1)铰接在长条孔内。

4.根据权利要求1所述的自卸车货箱限位装置,其特征在于,铰接板(3)上端设置有半圆槽(301)。

5.根据权利要求1所述的自卸车货箱限位装置,其特征在于,立板(4)下端与车架(5)底面间固定设置有加强板(6)。

6.根据权利要求1所述的自卸车货箱限位装置,其特征在于,拉杆(1)包括两块平行设置的直板(101);两个直板(101)之间固定设置有固定板(102);固定板(102)设置在直板(101)侧面中部。

技术总结

本技术涉及自卸车货箱限位装置技术领域,具体公开了一种自卸车货箱限位装置,包括拉杆,拉杆一端铰接在货箱尾端底部;拉杆另一端铰接在铰接板上;铰接板固定设置在立板上;立板固定设置在车架尾端中部。与现有技术相比,通过立板的设置,能够将铰接板设置在车架尾端下方,增加了拉杆的操作空间,方便了拉杆的铰接操作。且立板的设置,能够减少桥壳及推力杆等零件被溅落的石块等散落物损坏的几率,起到了防护作用。

技术研发人员:马豹,邱照强,林祥亮,靳庆慧,黄守超,唐海岩

受保护的技术使用者:临工重机股份有限公司

技术研发日:20231020

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!