一种汽车稳定杆总成的制作方法

本技术涉及汽车稳定杆总成。

背景技术:

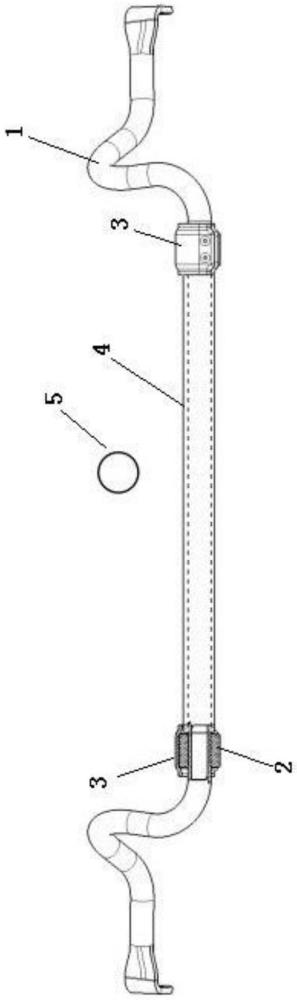

1、稳定杆总成是汽车底盘上的重要零件,其主要的作用是防止车身在转弯时发生过大的横向侧倾,防止汽车横向倾翻和改善平顺性。作为示例,图1示出了现有的一种稳定杆总成的示意图,如图1所示,稳定杆总成9包括稳定杆90、一对衬套91和一对上卡箍92(一部分稳定杆总成只有上卡箍没有下卡箍,另一部分稳定杆总成的卡箍由上卡箍和下卡箍共同组成),稳定杆90包括杆身901以及分别与杆身901的两端相连的一对弯头部902,一对衬套91套设于杆身901外。衬套91的材质通常采用橡胶材质,通过硫化或非硫化的方式固定于杆身901外。

2、橡胶衬套在使用过程中存在老化的问题。橡胶老化会造成衬套性能下降,导致使用过程中在稳定杆衬套处产生异响噪音以及刚度损失等,异响噪音会影响乘客的舒适性体验,刚度损失则会影响客户操控。目前,稳定杆总成的衬套在整车正常使用周期内通常都能满足要求,不会出现上述情况,即使对于情况比较恶劣的前桥,由于离发动机较近,环境温度在80℃左右的情况下,通过耐热配方的橡胶也能够满足橡胶老化要求。

3、但是,某些车型由于底盘结构的设计原因,会使得稳定杆总成的工作环境温度更加恶劣。例如,某些车型的发动机排气管不得不布置在稳定杆总成的上方,且最近距离只有30mm,而排气管在工作状态下短时最高温度可达654℃。鉴于此种情况,不仅排气管下方的稳定杆涂层可能会由于高温遭到破坏影响防腐性能,位于稳定杆两侧的衬套也会处于高温热辐射环境,并受到稳定杆金属热传导的影响。经过对路试底盘环境温度测试得出的曲线,反映排气管正下方的稳定杆温度为157℃,橡胶衬套实测温度最高为93℃,正常耐热配方的橡胶已不能满足老化要求,因此需要对稳定杆总成进行防护,预防橡胶老化及涂层烧蚀。

技术实现思路

1、本实用新型所要解决的技术问题在于提供一种汽车稳定杆总成,其能够对稳定杆中部的涂层以及稳定杆衬套进行有效防护,避免稳定杆总成中部正上方的热源对稳定杆涂层以及稳定杆衬套造成损伤。

2、本实用新型实施例的一种汽车稳定杆总成,包括稳定杆、一对衬套和一对上卡箍,一对衬套分别套设于稳定杆外,一对上卡箍分别套设在一对衬套外,其特点在于,汽车稳定杆总成还包括隔热套,隔热套套设于稳定杆外,并位于一对衬套之间,隔热套的两端分别抵靠一对衬套;隔热套包括铝箔层和涤纶玻纤编织层,铝箔层围绕涤纶玻纤编织层,铝箔层的内周面与涤纶玻纤编织层的外周面粘接连接。

3、本实用新型至少具有以下优点:

4、1、本实用新型实施例的隔热套包裹住稳定杆的中部区域,对正上方的热源起到隔热作用,在隔热套包裹区域内,稳定杆涂层不会直接受到热源辐射,避免了高温对涂层的破坏,同时,隔热套也减轻了稳定杆金属热传导的影响,从而对衬套起到防护作用;

5、2、本实用新型实施例的隔热套结构简单,隔热效果好。

技术特征:

1.一种汽车稳定杆总成,包括稳定杆、一对衬套和一对上卡箍,所述一对衬套分别套设于所述稳定杆外,所述一对上卡箍分别套设在所述一对衬套外,其特征在于,所述汽车稳定杆总成还包括隔热套,所述隔热套套设于所述稳定杆外,并位于所述一对衬套之间,隔热套的两端分别抵靠所述一对衬套;

2.根据权利要求1所述的一种汽车稳定杆总成,其特征在于,各上卡箍的顶面覆设铝箔层。

3.根据权利要求1或2所述的一种汽车稳定杆总成,其特征在于,所述铝箔层的厚度为0.15mm~0.2mm。

4.根据权利要求1或2所述的一种汽车稳定杆总成,其特征在于,所述涤纶玻纤编织层的厚度为0.8mm~1mm。

5.根据权利要求1所述的一种汽车稳定杆总成,其特征在于,所述铝箔层的内周面与所述涤纶玻纤编织层的外周面通过耐热胶粘接连接,耐热胶层的厚度为0.01mm~0.03mm。

6.根据权利要求1所述的一种汽车稳定杆总成,其特征在于,所述一对衬套均为橡胶衬套。

7.根据权利要求6所述的一种汽车稳定杆总成,其特征在于,一对橡胶衬套分别与稳定杆硫化为一体。

8.根据权利要求1所述的一种汽车稳定杆总成,其特征在于,所述一对上卡箍分别与所述一对衬套过盈配合。

技术总结

一种汽车稳定杆总成,包括稳定杆、一对衬套、一对上卡箍和隔热套。一对衬套分别套设于稳定杆外,一对上卡箍分别套设在一对衬套外,隔热套套设于稳定杆外,并位于一对衬套之间,隔热套的两端分别抵靠一对衬套。隔热套包括铝箔层和涤纶玻纤编织层,铝箔层围绕涤纶玻纤编织层,铝箔层的内周面与涤纶玻纤编织层的外周面粘接连接。本技术能够对稳定杆中部的涂层以及稳定杆衬套进行有效防护,避免稳定杆总成中部正上方的热源对稳定杆涂层以及稳定杆衬套造成损伤。

技术研发人员:孟腾飞,王晓地,周刚,杨利军

受保护的技术使用者:上海中国弹簧制造有限公司

技术研发日:20231024

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!