一种散热装置的制作方法

本申请涉及热交换装置,特别涉及一种散热装置。

背景技术:

1、在能源、电子、智能设备的热管理领域,以充电桩为例,随着充电桩功率的逐渐增大,其热损耗也越来越大,这些热量必然要排出设备之外,否则将会加速设备的老化;由此可见,充电桩的散热问题已成为制约其发展的一大因素。

2、目前,充电桩的制冷方式主要包括依靠散热片的自然冷却、强制风冷和水冷却,由于受到体积、成本、可靠性等因素的影响,强制风冷是主流的制冷方式。针对上述制冷方式,发明人发现现有技术中至少存在以下技术问题:

3、采用风冷势必会带来尘埃、腐蚀性气体、湿气等干扰,使工作设备的所处环境恶劣,影响工作设备的性能;风冷的冷却能力有限,难以使换热效率得到进一步的提高;风冷需要使用压缩机、氟泵等设备提供动力,占用体积大。

技术实现思路

1、本申请的目的是提供一种散热装置,通过利用制冷工质作为换热介质,制冷工质仅靠重力作为循环动力,使散热装置的体积更小;制冷工质提高了换热效率和均热效果,使散热装置的散热性能更好;制冷工质使发热器件与空气的换热方式得到改善,减轻了尘埃、腐蚀性气体、湿气等对发热器件造成的干扰,使发热器件的工作性能更稳定。

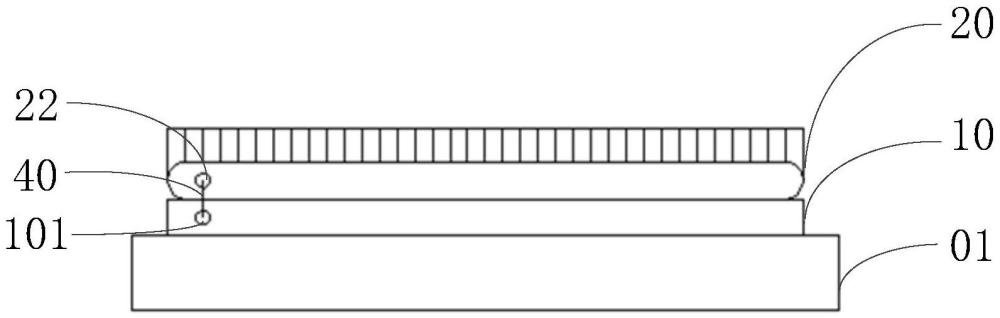

2、为实现上述目的,本申请提供一种散热装置,所述散热装置包括:

3、制冷板,第一侧用于设置在发热器件上,所述制冷板的内部装载有制冷工质,所述制冷工质用于吸收发热器件产生的热量并汽化;

4、平行流换热器,安装在所述制冷板的上方,所述平行流换热器设置有与所述制冷板的内部连通的换热进口和换热出口,并且所述换热出口低于所述换热进口,以实现汽化的所述制冷工质从所述换热进口进入所述平行流换热器放热并液化,液化的所述制冷工质在重力的作用下从所述换热出口流回所述制冷板。

5、在一些实施例中,所述制冷板的内部设置有冷剂流道,所述冷剂流道在进口方向上与所述平行流换热器的换热出口连通,所述冷剂流道在出口方向上与所述平行流换热器的换热进口连通。

6、在一些实施例中,所述平行流换热器的换热出口和所述冷剂流道的连通位置,与所述平行流换热器的换热进口和所述冷剂流道的连通位置在所述制冷板上呈对角设置。

7、在一些实施例中,所述平行流换热器与所述制冷板的第二侧之间形成有内交换空间;所述散热装置还包括设置在所述内交换空间中的风机。

8、在一些实施例中,所述风机面向所述平行流换热器设置,并且所述风机产生的气流方向与所述平行流换热器所处平面的夹角小于等于90°。

9、在一些实施例中,所述风机产生的气流方向还与所述制冷板所处平面平行。

10、在一些实施例中,所述制冷板用于覆盖发热器件的至少部分,且所述制冷板用于与发热器件面接触。

11、在一些实施例中,所述平行流换热器所处平面与所述制冷板所处平面的夹角小于等于90°。

12、在一些实施例中,所述平行流换热器的数量为多个,多个所述平行流换热器在所述制冷板上间隔设置。

13、在一些实施例中,所述制冷板的数量为多个;多个中的若干制冷板并联在所述平行流换热器的换热进口和换热出口之间,和/或,多个中的若干制冷板串联在所述平行流换热器的换热进口和换热出口之间。

14、相对于上述背景技术,本申请所提供的散热装置包括制冷板和平行流换热器,制冷板的第一侧设置在发热器件上,制冷板的内部装载有制冷工质,制冷工质吸收发热器件产生的热量并汽化;平行流换热器安装在制冷板的上方,平行流换热器设置有与制冷板的内部连通的换热进口和换热出口,并且换热出口低于换热进口,以实现汽化的制冷工质从换热进口进入平行流换热器放热并液化,液化的制冷工质在重力的作用下从换热出口流回制冷板。

15、在该散热装置的使用过程中,因为散热装置与发热器件安装,制冷板的第一侧设置在发热器件上,所以在发热器件产生热量时,制冷板及其内部装载的制冷工质与发热器件进行热交换,发热器件的热量进入制冷板并由制冷工质吸收;基于上述制冷工质对发热器件的降温过程,制冷工质接受热量和升温,制冷工质在制冷板的内部因吸热发生相变,并在相变的过程中继续吸热,在制冷工质使发热器件得到降温的同时,制冷工质由液态汽化为气态;基于上述制冷工质在制冷板内部的相变过程,由液态汽化为气态的制冷工质从制冷板向上流入平行流换热器,制冷工质流入平行流换热器的位置为平行流换热器上的换热进口,制冷工质受平行流换热器的平行流换热作用而释放热量和降温,制冷工质在平行流换热器中因放热发生相变,制冷工质最终由气态液化为液态;基于上述制冷工质在平行流换热器中的相变过程,由气态液化为液态的制冷工质从平行流换热器向下流回制冷板,制冷工质流出平行流换热器的位置为平行流换热器上的换热出口,因为换热出口低于换热进口,所以制冷工质是仅在重力的作用下实现从平行流换热器到制冷板的液态流动;基于上述全部过程中,制冷工质作为换热介质在制冷板和平行流换热器中以热交换相变的方式循环吸热和放热,实现散热装置对发热器件的散热功能。

16、结合上述结构及过程说明,可以看到,该散热装置通过利用制冷工质作为换热介质,制冷工质在气态时向上流入平行流换热器,制冷工质在液态时向下流回制冷板,制冷工质仅靠重力作为循环动力,相比于强制风冷的方式而言,无需像强制风冷一样使用压缩机、氟泵等设备提供动力,使散热装置的体积更小;制冷工质在制冷板中以液态的形式吸热,制冷工质在平行流换热器中以气态的形式放热,提高了散热装置的换热效率和均热效果,使散热装置的散热性能更好;制冷工质使发热器件与空气的换热方式得到改善,相比于强制风冷的方式而言,在不以促进发热器件所处空间的气流流动为主要手段的基础上同样能够实现并提高对发热器件的散热效果,发热器件所处空间的气流环境平和稳定,减轻了尘埃、腐蚀性气体、湿气等对发热器件造成的干扰,使发热器件的工作性能更稳定。

技术特征:

1.一种散热装置,其特征在于,所述散热装置包括:

2.根据权利要求1所述的散热装置,其特征在于,所述制冷板的内部设置有冷剂流道,所述冷剂流道在进口方向上与所述平行流换热器的换热出口连通,所述冷剂流道在出口方向上与所述平行流换热器的换热进口连通。

3.根据权利要求2所述的散热装置,其特征在于,所述平行流换热器的换热出口和所述冷剂流道的连通位置,与所述平行流换热器的换热进口和所述冷剂流道的连通位置在所述制冷板上呈对角设置。

4.根据权利要求1所述的散热装置,其特征在于,所述平行流换热器与所述制冷板的第二侧之间形成有内交换空间;所述散热装置还包括设置在所述内交换空间中的风机。

5.根据权利要求4所述的散热装置,其特征在于,所述风机面向所述平行流换热器设置,并且所述风机产生的气流方向与所述平行流换热器所处平面的夹角小于等于90°。

6.根据权利要求5所述的散热装置,其特征在于,所述风机产生的气流方向还与所述制冷板所处平面平行。

7.根据权利要求1所述的散热装置,其特征在于,所述制冷板用于覆盖发热器件的至少部分,且所述制冷板用于与发热器件面接触。

8.根据权利要求1至7任一项所述的散热装置,其特征在于,所述平行流换热器所处平面与所述制冷板所处平面的夹角小于等于90°。

9.根据权利要求1至7任一项所述的散热装置,其特征在于,所述平行流换热器的数量为多个,多个所述平行流换热器在所述制冷板上间隔设置。

10.根据权利要求1至7任一项所述的散热装置,其特征在于,所述制冷板的数量为多个;多个中的若干制冷板并联在所述平行流换热器的换热进口和换热出口之间,和/或,多个中的若干制冷板串联在所述平行流换热器的换热进口和换热出口之间。

技术总结

本申请公开了一种散热装置,涉及热交换装置技术领域;散热装置包括制冷板和平行流换热器,制冷板的第一侧设置在发热器件上,制冷板内部装载的制冷工质吸收发热器件产生的热量并汽化;安装在制冷板上方的平行流换热器设置有与制冷板的内部连通的换热进口和换热出口,并且换热出口低于换热进口,以实现汽化的制冷工质从换热进口进入平行流换热器放热并液化,液化的制冷工质在重力的作用下从换热出口流回制冷板。上述散热装置以制冷工质作为换热介质,散热装置的散热性能更好;制冷工质仅靠重力作为循环动力,散热装置的体积更小;减轻了尘埃、腐蚀性气体、湿气等对发热器件造成的干扰,发热器件的工作性能更稳定。

技术研发人员:李孟涵,曾庆镇

受保护的技术使用者:深圳市英维克科技股份有限公司

技术研发日:20231122

技术公布日:2024/8/1

- 还没有人留言评论。精彩留言会获得点赞!