一种汽车膜片的制作方法

本技术涉及汽车内饰件,具体涉及一种汽车膜片。

背景技术:

1、汽车内饰件一般有ins和lml两种工艺。ins(insert-mould-decoration,嵌膜式注塑装饰)工艺是一种将印刷好的片材先进行预成型并裁剪后再放到模具中,在注塑成型的同时实现产品装饰的工艺。由于图案可以预先印刷在膜纸上,因此ins工艺几乎可实现任意图案的装饰。iml(in molding label,膜内镶件注塑)工艺是一种将油墨印在片材内表面,把已印刷好的片材热压成型3d形状,然后冲切外形及内孔,接着放入注塑模腔内,然后将注塑的树脂注入金属模腔内,与片材接合形成一体而固化成产品的一种成型方法。它的产品表面是一层硬化的透明薄膜,中间是印刷图案层,背面是塑胶层,油墨夹在中间。薄膜层材质分为:pet、pc、pc+pet、abs、pmma等;油墨层要选择各层级的油墨,确保色彩和画质;塑胶层材质包括:abs、pmma、pc、pc+abs、tpu、pp、pa66等。iml工艺是外观装饰的革命性工艺,应用领域广泛。

2、现有汽车装饰膜片多数通过ins及iml工艺制作而成,通过印刷工艺在聚碳酸酯等基础材料上制作成过程图形,其形成的图形颜色较为单一、纹理缺少变化,且制造成本较高。

技术实现思路

1、本实用新型的目的在于提供一种汽车装饰膜片,以解决现有装饰膜片图形颜色较为单一、纹理缺少变化,视觉体验不够丰富和生产成本高的问题。

2、本实用新型采用的技术方案如下:

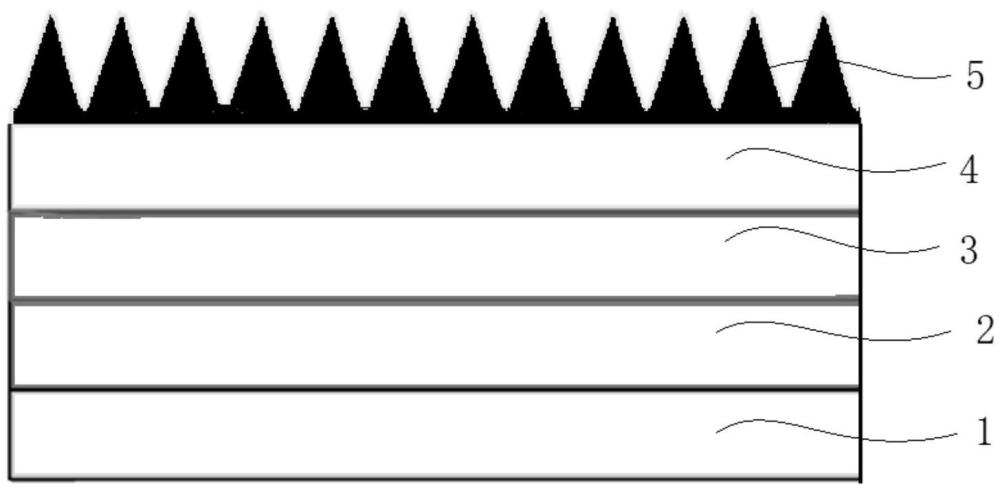

3、一种汽车膜片,包括基层、设置于基层一侧的微纳结构层、设置于基层另一侧的反射层、设置于反射层上的遮底层,以及设置于遮底层上的保护层,所述微纳结构层包括若干凸起的微纳结构。

4、具体地,所述基层为厚度在250μm-500μm且透过率大于87%的聚碳酸酯或聚甲基丙烯酸甲酯层。

5、具体地,所述微纳结构是横截面为矩形、三角形、波浪形、半圆形、台阶形中的一种或多种的微米级或纳米级结构,宽度在300nm-200μm,凸起高度在50nm-20μm,间隔在0-198μm。

6、具体地,所述微纳结构层为uv胶层,采用uv转印的方式将有特殊微纳结构的图案转印于膜片上,可以实现纹理效果,使用时,所述微纳结构层设置在靠近观察者眼睛的一侧。

7、具体地,所述反射层包括图案区域,所述图案区域印刷有油墨;所述图案区域与所述微纳结构对应设置。

8、优选地,所述油墨为高光反射的油墨,油墨的颜色包括高亮黑或者镜面银,厚度在6μm-8μm,起到反射入射光线的作用。

9、具体地,所述遮底层为不透明油墨,包括黑色、白色或灰色的油墨,所述遮底层的厚度在4μm-5μm,起到遮底的作用。

10、具体地,所述保护层为透明保护光油,厚度在7μm-9μm。

11、本实用新型提供的汽车膜片所具有的微纳结构层可以设计成各种具有ag,炫彩全息,浮雕,透镜等纹理的图形,将其应用于汽车装饰件上,可以增加视觉体验,提高美观度;本实用新型提供的汽车膜片所具有的微纳结构层位于靠近人眼的一侧,从而不需要有镀膜层来进行增亮,降低了成本。

技术特征:

1.一种汽车膜片,其特征在于,包括基层、设置于基层一侧的微纳结构层、设置于基层另一侧的反射层、设置于反射层上的遮底层,以及设置于遮底层上的保护层,所述微纳结构层包括若干凸起的微纳结构。

2.根据权利要求1所述的汽车膜片,其特征在于,所述基层为厚度在250μm-500μm且透过率大于87%的聚碳酸酯或聚甲基丙烯酸甲酯层。

3.根据权利要求1所述的汽车膜片,其特征在于,所述微纳结构是横截面为矩形、三角形、波浪形、半圆形、台阶形中的一种或多种的微米级或纳米级结构,宽度在300nm-200μm,凸起高度在50nm-20μm,间隔在0-198μm。

4.根据权利要求1所述的汽车膜片,其特征在于,所述微纳结构层为uv胶层。

5.根据权利要求1所述的汽车膜片,其特征在于,所述反射层包括图案区域,所述图案区域印刷有油墨;所述图案区域与所述微纳结构对应设置。

6.根据权利要求5所述的汽车膜片,其特征在于,所述油墨为高光反射的油墨,油墨的颜色包括高亮黑或者镜面银,厚度在6μm-8μm。

7.根据权利要求1所述的汽车膜片,其特征在于,所述遮底层为不透明油墨,包括黑色、白色或灰色的油墨,所述遮底层的厚度在4μm-5μm。

8.根据权利要求1所述的汽车膜片,其特征在于,所述保护层为透明保护光油,厚度在7μm-9μm。

技术总结

本技术公开了一种汽车膜片,包括基层、设置于基层一侧的微纳结构层、设置于基层另一侧的反射层、设置于反射层上的遮底层,以及设置于遮底层上的保护层,所述微纳结构层包括若干凸起的微纳结构。本技术提供的汽车膜片所具有的微纳结构层可以设计成各种纹理的图形,将其应用于汽车装饰件上,可以增加视觉体验,提高美观度;本技术提供的汽车膜片所具有的微纳结构层位于靠近人眼的一侧,从而不需要有镀膜层来进行增亮,降低了成本。

技术研发人员:季旭东,王挺,陈国年,尹佩永

受保护的技术使用者:苏州迈塔光电科技有限公司

技术研发日:20231222

技术公布日:2024/6/18

- 还没有人留言评论。精彩留言会获得点赞!