一种矿用自卸车车厢及其制造方法与流程

本发明涉及工程机械及运输,特别是涉及一种矿用自卸车车厢及其制造方法。

背景技术:

1、矿用自卸车通常在露天煤矿中运行,工作环境恶劣,道路崎岖不平,矿石对车厢冲击剧烈,焊道多分布在拐角处,受到强烈冲击时,车厢容易开裂;传统的矿用自卸车车厢为了满足强度和抗冲击要求,通常使用厚度较大的多块钢板拼接而成,并且在车厢的底部及侧面需要焊接很多的加强筋及加强梁,焊接任务多,难度大。

2、目前现有技术下,车厢钢板焊接结构整体质量大,焊缝较多,收到冲击时,这些焊缝会引起疲劳破坏导致开裂,车厢焊接时整体焊接工作量大,焊缝容易变形,后期经常需要补焊,严重影响后道工序和加工精度,返工大,加工成本高,焊缝不牢靠,受制于运输限制,传统车厢的运输和存储都极为不便,所有工序都需要在厂内完成,所需场地面积大,运输条件苛刻。

技术实现思路

1、本发明的目的在于提供一种矿用自卸车车厢及其制造方法,将整体焊接工序修改,将车厢工序改为分片式车厢结构,分为多个车厢板,分别制成后焊接在一起,提高加工质量,且更利于焊缝的质量检测,通过分片运输的方式,所需的储存空间及运输空间大大减少,更加灵活,便捷。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、本发明提供一种矿用自卸车车厢,包括分别制成后通过焊接连接到一起的多个车厢板,所述车厢板包括前厢板、左侧板、右侧板、底板、后门板,所述前厢板、左侧板、右侧板、后门板均与所述底板连接;所述矿用自卸车车厢还包括装设在所述前厢板、所述左侧板、所述右侧板以及所述底板上的用于在通过焊接连接所述车厢板时对相邻的车厢板进行限位的限位机构。

4、具体地,在本实施例中,所述限位机构包括第一限位座和第二限位座,所述第一限位座和所述第二限位座中的一者装设在两个相邻的车厢板中的一者上且开设有限位槽,所述第一限位座和所述第二限位座中的另一者装设在两个相邻的车厢板中的另一者上且形成有限位块,所述限位槽与所述限位块用于在焊接时相互嵌合以对所述两个相邻的车厢板进行限位。

5、具体地,在本实施例中,所述限位机构还包括多个分别装设在所述多个车厢板上的限位支架以及用于将分别装设在两个相邻的车厢板上的两个限位支架相互连接的连接销。

6、具体地,在本实施例中,所述限位支架包括相互连接的安装段与插接段,所述插接段与所述安装段相互垂直;所述安装段装设在所述车厢板上,所述插接段开设有插接孔;所述连接销用于穿过分别装设在两个相邻的车厢板上的两个限位支架的插接段开设的插接孔以将所述两个限位支架相互连接。

7、具体地,在本实施例中,所述前厢板上开设有定位孔,所述限位机构还包括定位销,所述定位销用于穿过所述定位孔以及至少一个装设在所述底板上的限位支架的插接段开设的插接孔以将所述底板与所述前厢板相互连接。

8、具体地,在本实施例中,所述后门板包括吊臂组件,所述限位机构还包括穿设在所述吊臂组件上的销轴,所述销轴的一端装设在所述左侧板上,所述销轴的另一端装设在所述右侧板上,所述后门板通过所述销轴与所述左侧板和所述右侧板连接。

9、本发明还提供一种矿用自卸车车厢的制造方法,包括以下步骤:

10、s1,分别制成矿用自卸车车厢的前厢板、左侧板、右侧板、底板、后门板;

11、s2,将所述左侧板、所述右侧板及所述底板焊接到一起;

12、s3,将所述前厢板与所述左侧板、所述右侧板及所述底板焊接到一起;

13、s4,将所述后门板与所述左侧板、所述右侧板及所述底板装配到一起。

14、具体地,在本实施例中,所述步骤s2包括以下子步骤:

15、s21,使用限位机构将所述左侧板与所述底板相互限位,以及将所述右侧板与所述底板相互限位;

16、s22,将相互限位后的所述左侧板、所述右侧板焊接到一起。

17、具体地,在本实施例中,所述步骤s3包括以下子步骤:

18、s31,使用限位机构将所述前厢板与所述底板、所述左侧板、所述右侧板进行相互限位;

19、s32,将相互限位后的所述前厢板与所述底板焊接到一起。

20、具体地,在本实施例中,所述方法在所述步骤s3之后还包括:将矿用自卸车中车架的局部加强件焊接在所述底板上。

21、本发明提供的一种矿用自卸车车厢及其制造方法,包括分别制成后通过焊接连接到一起的多个车厢板,车厢板包括前厢板、左侧板、右侧板、底板、后门板,前厢板、左侧板、右侧板、后门板均与底板连接;矿用自卸车车厢还包括装设在前厢板、左侧板、右侧板以及底板上的用于在通过焊接连接车厢板时对相邻的车厢板进行限位的限位机构;将整体焊接工序修改,将车厢工序改为分片式车厢结构,分为多个车厢板,分别制成后焊接在一起,提高加工质量,且更利于焊缝的质量检测,通过分片运输的方式,所需的储存空间及运输空间大大减少,更加灵活,便捷。

技术特征:

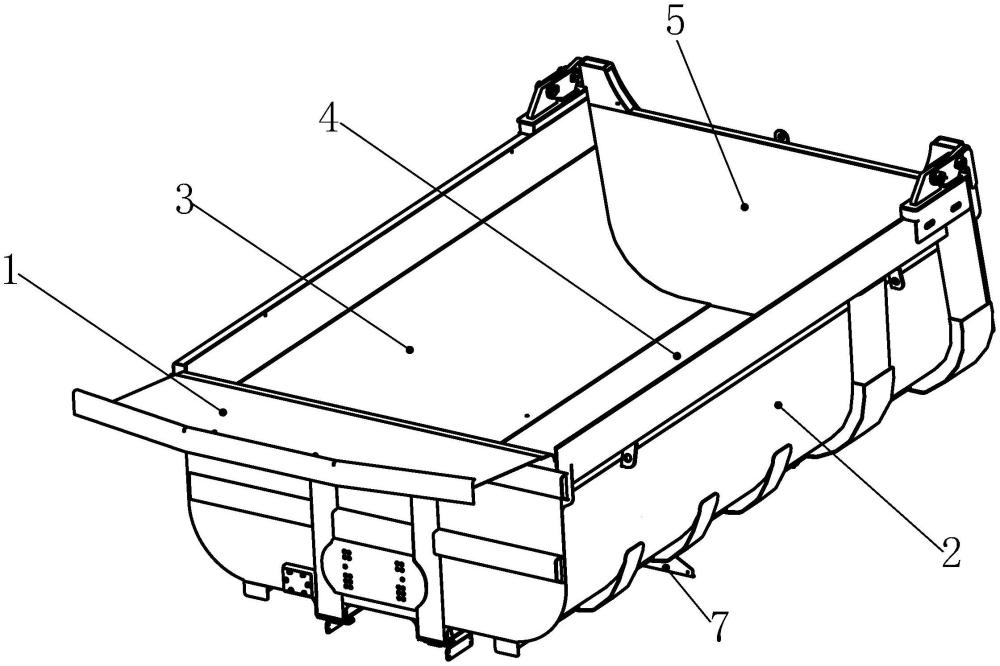

1.一种矿用自卸车车厢,其特征在于,包括分别制成后通过焊接连接到一起的多个车厢板,所述车厢板包括前厢板(1)、左侧板(2)、右侧板(3)、底板(4)、后门板(5),所述前厢板(1)、左侧板(2)、右侧板(3)、后门板(5)均与所述底板(4)连接;所述矿用自卸车车厢还包括装设在所述前厢板(1)、所述左侧板(2)、所述右侧板(3)以及所述底板(4)上的用于在通过焊接连接所述车厢板时对相邻的车厢板进行限位的限位机构(6)。

2.根据权利要求1所述的矿用自卸车车厢,其特征在于,所述限位机构(6)包括第一限位座(61)和第二限位座(62),所述第一限位座(61)和所述第二限位座(62)中的一者装设在两个相邻的车厢板中的一者上且开设有限位槽,所述第一限位座(61)和所述第二限位座(62)中的另一者装设在两个相邻的车厢板中的另一者上且形成有限位块,所述限位槽与所述限位块用于在焊接时相互嵌合以对所述两个相邻的车厢板进行限位。

3.根据权利要求2所述的矿用自卸车车厢,其特征在于,所述限位机构(6)还包括多个分别装设在所述多个车厢板上的限位支架(63)以及用于将分别装设在两个相邻的车厢板上的两个限位支架(63)相互连接的连接销。

4.根据权利要求3所述的矿用自卸车车厢,其特征在于,所述限位支架(63)包括相互连接的安装段(631)与插接段(632),所述插接段(632)与所述安装段(631)相互垂直;所述安装段(631)装设在所述车厢板上,所述插接段(632)开设有插接孔;所述连接销用于穿过分别装设在两个相邻的车厢板上的两个限位支架(63)的插接段(632)开设的插接孔以将所述两个限位支架(63)相互连接。

5.根据权利要求4所述的矿用自卸车车厢,其特征在于,所述前厢板(1)上开设有定位孔,所述限位机构(6)还包括定位销,所述定位销用于穿过所述定位孔以及至少一个装设在所述底板(4)上的限位支架(63)的插接段(632)开设的插接孔以将所述底板(4)与所述前厢板(1)相互连接。

6.根据权利要求1所述的矿用自卸车车厢,其特征在于,所述后门板(5)包括吊臂组件(51),所述限位机构(6)还包括穿设在所述吊臂组件(51)上的销轴,所述销轴的一端装设在所述左侧板(2)上,所述销轴的另一端装设在所述右侧板(3)上,所述后门板(5)通过所述销轴与所述左侧板(2)和所述右侧板(3)连接。

7.一种矿用自卸车车厢的制造方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的矿用自卸车车厢的制造方法,其特征在于,所述步骤s2包括以下子步骤:

9.根据权利要求7所述的矿用自卸车车厢的制造方法,其特征在于,所述步骤s3包括以下子步骤:

10.根据权利要求7所述的矿用自卸车车厢的制造方法,其特征在于,所述方法在所述步骤s3之后还包括:将矿用自卸车中车架的局部加强件焊接在所述底板(4)上。

技术总结

一种矿用自卸车车厢及其制造方法,包括分别制成后通过焊接连接到一起的多个车厢板,车厢板包括前厢板、左侧板、右侧板、底板、后门板,前厢板、左侧板、右侧板、后门板均与底板连接;矿用自卸车车厢还包括装设在前厢板、左侧板、右侧板以及底板上的用于在通过焊接连接车厢板时对相邻的车厢板进行限位的限位机构;将整体焊接工序修改,将车厢工序改为分片式车厢结构,分为多个车厢板,分别制成后焊接在一起,提高加工质量,且更利于焊缝的质量检测,通过分片运输的方式,所需的储存空间及运输空间大大减少,更加灵活,便捷。

技术研发人员:孟庆勇,汪劲松,王昕宇,李鑫,李志兵

受保护的技术使用者:中联重科股份有限公司

技术研发日:

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!