一种随动汽车尾板锁扣机构的制作方法

本技术涉及尾板,更具体地说它涉及一种随动汽车尾板锁扣机构。

背景技术:

1、随着安装我国物流业的发展,车辆安装尾板的需求不断增长。通过使用随动臂的方式来实现汽车尾板的低头、抬头动作的技术方案在十几年前就已经出现,但当前仍旧鲜少被厂家应用于汽车尾板的驱动和联动,且一般此阿勇增压推杆的手段进行,其主要原因在于随动臂的应用存在当汽车尾板处于高处时具有倾斜的风险,从而将导致严重的安全事故。

2、如图1所示,现有技术中的随动汽车尾板通常由机架101、随动臂102、举升臂103、举升推杆104、关门推杆105和承载平台106组成。在该随动汽车尾板运行并向下驱动运行触地时,关门推杆长度保持不变,此时举升推杆继续缩短,从而使得三角bde发生形变,且由于此时的举升臂无法再顺时针旋转从而导致随动臂以a为轴进行逆时针旋转,从而使得随动臂离开机架。与此同时,由于c、f点的位置保持固定,b位于随动臂上,从而将使得随动臂在以a为轴进行逆时针旋转时将带动fg以f为轴顺时针旋转,从而实现低头动作。反之则实现相应的抬头动作。

3、但是该随动汽车尾板在举升过程中,如图2所示,承载平台受到货物的重力载荷f1可以平移到g点上变成为在g点的力f1以及以g为轴做顺时针旋转的力矩m1,此时所产生的力矩m1由平行四边形bcfg支撑,从而将使得bg对b点施加拉力f2。另外,在g点的力f1将形成以b为轴做顺时针旋转的力矩m2,此时所产生的力矩m2由三角bde支撑,从而将使得de对b点施加推力f3。f2具有促使随动臂以a为轴逆时针旋转的作用,f3具有促使随动臂以a为轴顺时针旋转的作用。因此,当载荷f1不变时,若货物的重力载荷由g点逐渐向远离g点的位置移动,则将使得m1与f2增加,从而当f2作用在随动臂以a为轴做逆时针旋转的力矩大于f3作用在随动臂以a为轴做顺时针旋转的力矩时,随动臂将形成逆时针旋转的趋势并离开机架,从而导致承载平台向下倾斜和货物掉落产生的安全风险,有待改进。

技术实现思路

1、有鉴于此,本申请的目的在于提供一种随动汽车尾板锁扣机构,以实现显著提高使用安全性的目的。其具体方案如下:

2、一种随动汽车尾板锁扣机构,包括机架、随动板、举升臂、举升推杆和承载平台,所述随动板的一端与所述机架上下转动连接,所述随动板的中间部位与所述举升臂的一端上下转动连接,所述随动板的另一端与所述举升推杆上下转动连接;所述机架上下转动连接有固定梁,所述固定梁的上侧设置有上下转动连接的关门推杆,所述承载平台靠近所述机架一端的下侧设置有与所述固定梁远离所述机架一端上下转动连接的托举座,且所述托举座用于支撑所述承载平台;所述举升推杆远离所述机架的一端与所述举升臂远离所述机架的一端上下转动连接,且所述托举座与所述关门推杆和所述承载平台的相应一端同轴铰接;所述关门推杆的活动端与所述承载平台的相应一端上下转动连接,且所述举升臂与所述机架之间设置有锁环机构,所述锁环机构用于限制所述随动板打开。

3、优选地:所述固定梁与所述托举座同轴铰接有缓冲轮。

4、优选地:所述机架包括方梁以及对称分布在所述方梁两端的平台吊板和安装板,所述安装板的上端设置有与所述举升臂上下转动连接的安装管。

5、优选地:所述锁环机构包括与所述安装板连接固定的锁柱和与所述举升臂连接固定的锁环体;所述锁环体用于与所述锁柱匹配,并在与所述锁柱抵接时限制所述随动板做逆时针转动。

6、优选地:所述锁环体包括外锁环和内锁环,所述外锁环和内锁环均设置有内圆弧面、引导面、安装面和扣合圆弧面,且所述外锁环设置有多个等弧度分布且贯穿所述外锁环的沉孔与销孔,所述内锁环设置有多个用于分别与相应的所述沉孔和销孔匹配并贯穿所述内锁环的螺纹孔和短销孔,相应的所述沉孔、销孔、螺纹孔和短销孔用于插接固定贯穿所述举升臂的塞打螺丝。

7、优选地:所述锁柱包括一体成型的插柱和挡柱,所述插柱用于插入所述安装板内,所述挡柱用于与所述内锁环和外锁环的所述引导面匹配抵接。

8、优选地:所述挡柱的内侧设置有圆弧面,所述圆弧面用于与所述内圆弧面匹配。

9、优选地:所述举升臂包括两根对称分布并与所述安装板铰接的举升杆和连接两根所述举升杆远离所述机架一端的连接管,所述随动板插接有第一销轴和第二销轴,所述第一销轴与所述安装管同轴转动连接,所述第二销轴与所述举升臂的相应一端铰接。

10、优选地:所述举升杆设置有轴管,所述轴管与所述第一销轴同轴铰接。

11、优选地:所述平台吊板连接有套接在所述方梁上的加强板。

12、通过以上方案可知,本申请提供了一种随动汽车尾板锁扣机构,该随动汽车尾板锁扣机构具有以下有益效果:通过锁环机构固定在机架的锁柱上从而保证承载平台处于距离地面较高距离时,随动板无法打开,从而使得该随动汽车尾板锁扣机构实现显著提高使用安全性的效果。

技术特征:

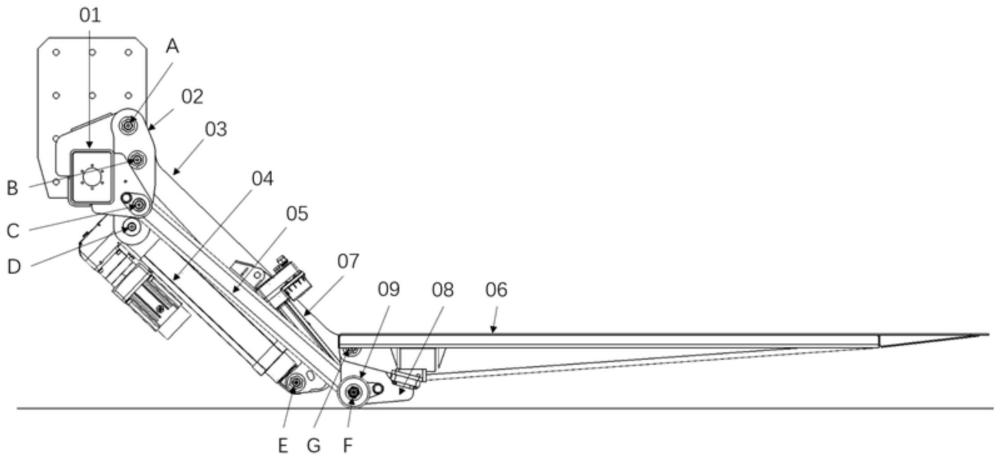

1.一种随动汽车尾板锁扣机构,包括机架(01)、随动板(02)、举升臂(03)、举升推杆(04)和承载平台(06),其特征在于:所述随动板(02)的一端与所述机架(01)上下转动连接,所述随动板(02)的中间部位与所述举升臂(03)的一端上下转动连接,所述随动板(02)的另一端与所述举升推杆(04)上下转动连接;所述机架(01)上下转动连接有固定梁(05),所述固定梁(05)的上侧设置有上下转动连接的关门推杆(07),所述承载平台(06)靠近所述机架(01)一端的下侧设置有与所述固定梁(05)远离所述机架(01)一端上下转动连接的托举座(08),且所述托举座(08)用于支撑所述承载平台(06);所述举升推杆(04)远离所述机架(01)的一端与所述举升臂(03)远离所述机架(01)的一端上下转动连接,且所述托举座(08)与所述关门推杆(07)和所述承载平台(06)的相应一端同轴铰接;所述关门推杆(07)的活动端与所述承载平台(06)的相应一端上下转动连接,且所述举升臂(03)与所述机架(01)之间设置有锁环机构,所述锁环机构用于限制所述随动板(02)打开。

2.根据权利要求1所述的一种随动汽车尾板锁扣机构,其特征在于:所述固定梁(05)与所述托举座(08)同轴铰接有缓冲轮(09)。

3.根据权利要求1所述的一种随动汽车尾板锁扣机构,其特征在于:所述机架(01)包括方梁(10)以及对称分布在所述方梁(10)两端的平台吊板(15)和安装板(11),所述安装板(11)的上端设置有与所述举升臂(03)上下转动连接的安装管(13)。

4.根据权利要求3所述的一种随动汽车尾板锁扣机构,其特征在于:所述锁环机构包括与所述安装板(11)连接固定的锁柱(12)和与所述举升臂(03)连接固定的锁环体;所述锁环体用于与所述锁柱(12)匹配,并在与所述锁柱(12)抵接时限制所述随动板(02)做逆时针转动。

5.根据权利要求4所述的一种随动汽车尾板锁扣机构,其特征在于:所述锁环体包括外锁环(32)和内锁环(35),所述外锁环(32)和内锁环(35)均设置有内圆弧面(22)、引导面(23)、安装面(24)和扣合圆弧面(25),且所述外锁环(32)设置有多个等弧度分布且贯穿所述外锁环(32)的沉孔(26)与销孔(27),所述内锁环(35)设置有多个用于分别与相应的所述沉孔(26)和销孔(27)匹配并贯穿所述内锁环(35)的螺纹孔(28)和短销孔(29),相应的所述沉孔(26)、销孔(27)、螺纹孔(28)和短销孔(29)用于插接固定贯穿所述举升臂(03)的塞打螺丝(33)。

6.根据权利要求5所述的一种随动汽车尾板锁扣机构,其特征在于:所述锁柱(12)包括一体成型的插柱(20)和挡柱(21),所述插柱(20)用于插入所述安装板(11)内,所述挡柱(21)用于与所述内锁环(35)和外锁环(32)的所述引导面(23)匹配抵接。

7.根据权利要求6所述的一种随动汽车尾板锁扣机构,其特征在于:所述挡柱(21)的内侧设置有圆弧面(19),所述圆弧面(19)用于与所述内圆弧面(22)匹配。

8.根据权利要求5所述的一种随动汽车尾板锁扣机构,其特征在于:所述举升臂(03)包括两根对称分布并与所述安装板(11)铰接的举升杆(30)和连接两根所述举升杆(30)远离所述机架(01)一端的连接管(31),所述随动板(02)插接有第一销轴(41)和第二销轴(42),所述第一销轴(41)与所述安装管(13)同轴转动连接,所述第二销轴(42)与所述举升臂(03)的相应一端铰接。

9.根据权利要求8所述的一种随动汽车尾板锁扣机构,其特征在于:所述举升杆(30)设置有轴管(34),所述轴管(34)与所述第一销轴(41)同轴铰接。

10.根据权利要求3所述的一种随动汽车尾板锁扣机构,其特征在于:所述平台吊板(15)连接有套接在所述方梁(10)上的加强板(14)。

技术总结

本技术公开了一种随动汽车尾板锁扣机构,涉及尾板技术领域,其技术方案要点包括机架、随动板、举升臂、举升推杆和承载平台,所述随动板的一端与所述机架上下转动连接,所述随动板的中间部位与所述举升臂的一端上下转动连接,所述随动板的另一端与所述举升推杆上下转动连接;所述机架上下转动连接有固定梁,所述固定梁的上侧设置有上下转动连接的关门推杆,所述承载平台靠近所述机架一端的下侧设置有与所述固定梁远离所述机架一端上下转动连接的托举座。所述关门推杆的活动端与所述承载平台的相应一端上下转动连接,且所述举升臂与机架之间设置有锁环机构。本申请通过锁环机构固定在锁柱上从而使承载平台在距离地面较高时,随动板无法打开。

技术研发人员:杨勇,魏蒙亮,万兴云,卢鹏,王娟

受保护的技术使用者:宁波帕瓦莱斯智能科技有限公司

技术研发日:20240411

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!