一种仪表板物联网模块安装支架和汽车的制作方法

本申请涉及汽车设备,具体涉及一种仪表板物联网模块安装支架和汽车。

背景技术:

1、目前,物联网模块与物联网安装支架安装时,物联网模块与物联网安装支架无定位结构,物联网模块安装时,物联网模块安装孔与物联网安装支架孔无法对正,安装螺栓时物联网模块会旋转,造成物联网安装支架孔被物联网模块安装孔位不正,故物联网模块装配时螺栓需先预装再紧固,需要进行两次操作,操作不便。且由于物联网模块在装配时会旋转,物联网模块最终固定位置的一致性差,物联网模块布置时需要设计较大的预留空间。

技术实现思路

1、鉴于上述问题,本申请实施例提供了一种仪表板物联网模块安装支架,使物联网模块装配后位置稳定,可直接进行螺钉固定,减少操作工时。另外,物联网模块装配后的位置一致性好,设计时需要预留空间小,更提高空间利用率。

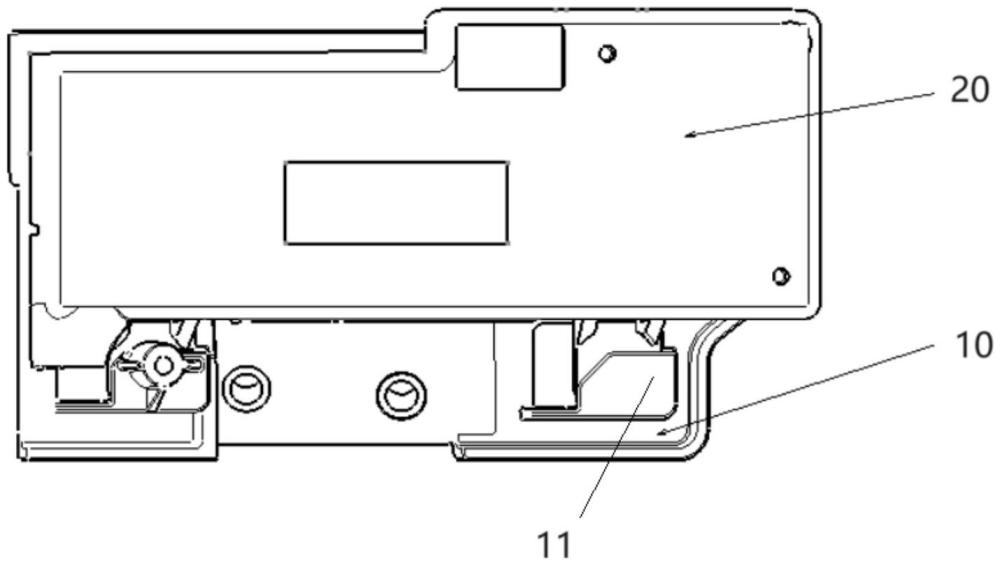

2、根据本申请实施例的一个方面,提供了一种仪表板物联网模块安装支架,包括支架本体,所述支架本体设有用于安装物联网模块若干个安装孔,所述支架本体设有用于对物联网模块进行卡接定位的卡槽,所述卡槽包括相对设置的上卡板与下卡板,所述上卡板和所述下卡板之一设有限位凸台,所述限位凸台用于配合插入物联网模块的沉孔。

3、在本申请的一种示例性实施例中,所述支架本体为硬塑料支架。

4、在本申请的一种示例性实施例中,所述支架本体上设有至少3个用于安装物联网模块的安装孔。

5、在本申请的一种示例性实施例中,所述安装孔的数量为4个、5个或6个。

6、在本申请的一种示例性实施例中,所述安装孔为螺纹孔。

7、在本申请的一种示例性实施例中,所述限位凸台为圆柱形凸台。

8、在本申请的一种示例性实施例中,所述圆柱形凸台的上端面设有圆弧形倒角。

9、在本申请的一种示例性实施例中,所述上卡板与所述下卡板错位设置。

10、在本申请的一种示例性实施例中,所述上卡板与所述下卡板的外侧设有倒角。

11、本申请第二方面公开了一种汽车,包括上述的仪表板物联网模块安装支架。

12、本申请的仪表板物联网模块安装支架,包括支架本体,支架本体设有用于安装物联网模块若干个安装孔,支架本体设有用于对物联网模块进行卡接定位的卡槽,卡槽包括相对设置的上卡板与下卡板,上卡板和下卡板之一设有限位凸台,限位凸台用于配合插入物联网模块的沉孔。物联网模块与支架本体进行装配时,先将物联网模块顺着卡槽的下卡板与上卡板插入卡槽,以实现对物联网模块在z方向的限位固定,同时,在将物联网模块插入卡槽的过程中,卡槽内的限位凸台会插入物联网模块的沉孔,保证物联网模块与支架本体在x、y向的限位,进而保证物联网模块装配后的位置不移动,螺钉孔位不偏移,再打螺钉将物联网模块与支架本体进行固定。从而使物联网模块装配后位置稳定,可直接进行螺钉固定,减少操作工时。另外,物联网模块装配后的位置一致性好,设计时需要预留空间小,更提高空间利用率。

13、上述说明仅是本申请实施例技术方案的概述,为了能够更清楚了解本申请实施例的技术手段,而可依照说明书的内容予以实施,并且为了让本申请实施例的上述和其它目的、特征和优点能够更明显易懂,以下特举本申请的具体实施方式。

技术特征:

1.一种仪表板物联网模块安装支架,其特征在于,包括支架本体,所述支架本体设有用于安装物联网模块若干个安装孔,所述支架本体设有用于对物联网模块进行卡接定位的卡槽,所述卡槽包括相对设置的上卡板与下卡板,所述上卡板和所述下卡板之一设有限位凸台,所述限位凸台用于配合插入物联网模块的沉孔。

2.根据权利要求1所述的仪表板物联网模块安装支架,其特征在于,所述支架本体为硬塑料支架。

3.根据权利要求1所述的仪表板物联网模块安装支架,其特征在于,所述支架本体上设有至少3个用于安装物联网模块的安装孔。

4.根据权利要求3所述的仪表板物联网模块安装支架,其特征在于,所述安装孔的数量为4个、5个或6个。

5.根据权利要求4所述的仪表板物联网模块安装支架,其特征在于,所述安装孔为螺纹孔。

6.根据权利要求1所述的仪表板物联网模块安装支架,其特征在于,所述限位凸台为圆柱形凸台。

7.根据权利要求6所述的仪表板物联网模块安装支架,其特征在于,所述圆柱形凸台的上端面设有圆弧形倒角。

8.根据权利要求1-7任一项所述的仪表板物联网模块安装支架,其特征在于,所述上卡板与所述下卡板错位设置。

9.根据权利要求8所述的仪表板物联网模块安装支架,其特征在于,所述上卡板与所述下卡板的外侧设有倒角。

10.一种汽车,其特征在于,包括权利要求1-9任一项所述的仪表板物联网模块安装支架。

技术总结

本申请公开了一种仪表板物联网模块安装支架及汽车,包括支架本体,支架本体设有用于安装物联网模块若干个安装孔,支架本体设有用于对物联网模块进行卡接定位的卡槽,卡槽包括相对设置的上卡板与下卡板,上卡板和下卡板之一设有限位凸台,限位凸台用于配合插入物联网模块的沉孔。卡槽的下卡板与上卡板实现对物联网模块在Z方向的限位固定,限位凸台会插入物联网模块的沉孔,保证物联网模块与支架本体在X、Y向的限位,进而保证物联网模块装配后的位置不移动,打螺钉将物联网模块与支架本体进行固定。使物联网模块装配后位置稳定,可直接进行螺钉固定,减少操作工时。物联网模块装配后的位置一致性好,设计时需要预留空间小,更提高空间利用率。

技术研发人员:魏明,盛欣幸,石良强,陈东,郑博

受保护的技术使用者:重庆长安凯程汽车科技有限公司

技术研发日:20240418

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!