车桥的轮胎充气结构及车桥的制作方法

本技术涉及车辆底盘件,具体涉及一种车桥的轮胎充气结构及车桥。

背景技术:

1、普通商用车辆的车桥轮胎在车辆形势过程中,无法实现自动充气,车辆行驶过程中如发生轮胎漏气会导致胎压较低,甚至发生安全事故。为了克服这种缺陷,用以提高商用车辆行驶的安全性,一些车桥上配置自动充气结构,充气结构依据对轮胎内部压力实时检测获得的压力值,自动的向轮胎内部补充气体,已实现自动充气的目的;然而,车桥与车辆底盘保持固定,而轮胎安装在车桥端部的轮毂上,其相对于车桥转动,自动充气结构就必须配置结构较为复杂的旋转密封结构将气体从车辆的上的气源输入到轮胎中,较为复杂的密封结构导致车桥轮端结构较为复杂,且安装难度较大,增大了车桥轮端的维护难度。

技术实现思路

1、针对现有技术的不足,本实用新型的目的一是提出一种车桥的轮胎充气结构,其结构简单,降低了车桥轮端的安装难度,使车桥易于维护。

2、本实用新型的目的二是提出一种车桥。

3、为实现上述目的一,本实用新型采用如下技术方案:

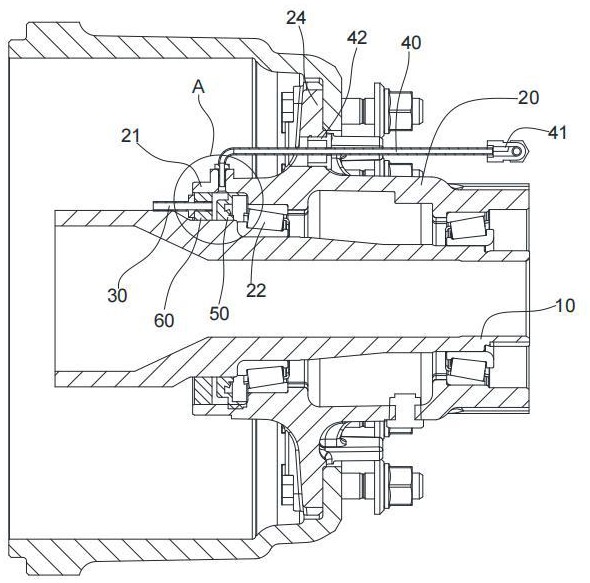

4、车桥的轮胎充气结构,包括轴头、轮毂、第一管路、以及第二管路;

5、轮毂通过轴承枢接在轴头上,轮毂的内侧端设置向内凸出于轴承的延伸段,延伸段与轴头的外缘面之间形成一安装间隙,该安装间隙内设置有位于轴承内侧的第一密封环、以及位于第一密封环内侧并与第一密封环间隔设置的第二密封环,第一密封环和第二密封环密封安装间隙的两端以与安装间隙共同围成一密闭腔室,第二密封环的内缘固定连接在轴头上、外缘与延伸段的内表面密闭配合;

6、第一管路的一端连接车辆的气源、另一端穿过第二密封环与密闭腔室连通;第二管路的一端固定在延伸段上并与密闭腔室连通、另一端连通于安装在轮毂上的轮胎的内腔。

7、第一密封环为安装在延伸段和轴头之间用于隔离密闭腔室和轴承的油封。

8、轮毂上设置有由延伸段的外缘面向外凸出的接头,接头的内侧端连通于密闭腔室,第二管路的一端由接头的外侧端穿入到接头内以使第二管路的该一端与密闭腔室连通,第二管路上设置有密闭的压设在接头外端面上的密封凸缘。

9、轮毂的外围设置有连接法兰,连接法兰上设置一用于供第二管路穿过的通孔,第二管路外部固定有一连接件,该连接件嵌置在通孔内并与通孔的内壁卡接配合。

10、第二管路的另一端设置有一三通件,该三通件的其中一个接口连通于第二管路的另一端,三通件的另外两个接口分别连通安装在轮毂上的两个轮胎的内腔。

11、第二密封环上设置有由其一端面延伸至另一端面的安装孔,第二管路的另一端穿接在安装孔内以将第一管路的该另一端与密闭腔室连通,第二管路上设置有压设在第二密封环上的密封凸台。

12、为实现上述目的二,本实用新型采用如下技术方案:

13、车桥,包括上述的车桥的轮胎充气结构。

14、本实用新型的有益效果在于:

15、本实用新型中,在轮毂内侧设置凸出于轴承的延伸段,使延伸段与轴头之间形成安装间隙,在安装间隙内安装第一密封环和第二密封环,第二密封环与轴头保持固定,将第一管路固定到第二密封环上,第二管路固定到延伸段上,通过密闭腔室将相对转动的第一管路与第二管路连通,继而使气体能够经由第一管路、密闭腔室、第二管路进入到轮胎中对轮胎充气,如此,简化了车桥轮端的结构,降低了车桥轮端的安装难度,使车桥易于维护。

技术特征:

1.车桥的轮胎充气结构,其特征在于,包括轴头、轮毂、第一管路、以及第二管路;

2.如权利要求1所述的车桥的轮胎充气结构,其特征在于,第一密封环为安装在延伸段和轴头之间用于隔离密闭腔室和轴承的油封。

3.如权利要求1所述的车桥的轮胎充气结构,其特征在于,轮毂上设置有由延伸段的外缘面向外凸出的接头,接头的内侧端连通于密闭腔室,第二管路的一端由接头的外侧端穿入到接头内以使第二管路的该一端与密闭腔室连通,第二管路上设置有密闭的压设在接头外端面上的密封凸缘。

4.如权利要求3所述的车桥的轮胎充气结构,其特征在于,轮毂的外围设置有连接法兰,连接法兰上设置一用于供第二管路穿过的通孔,第二管路外部固定有一连接件,该连接件嵌置在通孔内并与通孔的内壁卡接配合。

5.如权利要求1所述的车桥的轮胎充气结构,其特征在于,第二管路的另一端设置有一三通件,该三通件的其中一个接口连通于第二管路的另一端,三通件的另外两个接口分别连通安装在轮毂上的两个轮胎的内腔。

6.如权利要求1所述的车桥的轮胎充气结构,其特征在于,第二密封环上设置有由其一端面延伸至另一端面的安装孔,第二管路的另一端穿接在安装孔内以将第一管路的该另一端与密闭腔室连通,第二管路上设置有压设在第二密封环上的密封凸台。

7.车桥,其特征在于,包括权利要求1-6任一项所述的车桥的轮胎充气结构。

技术总结

本技术公开了一种车桥的轮胎充气结构及车桥,车桥的轮胎充气结构包括轴头、轮毂、第一管路、第二管路;轮毂通过轴承枢接在轴头上,轮毂的内侧端设置延伸段,延伸段与轴头的外缘面之间形成安装间隙,安装间隙内设置第一密封环、第二密封环,第一密封环和第二密封环密封安装间隙的两端以与安装间隙共同围成一密闭腔室,第二密封环的内缘固定连接在轴头上、外缘与延伸段的内表面密闭配合;第一管路的一端连接车辆的气源、另一端穿过第二密封环与密闭腔室连通;第二管路的一端固定在延伸段上并与密闭腔室连通、另一端连通于安装在轮毂上的轮胎的内腔。本技术简化了车桥轮端的结构,降低了车桥轮端的安装难度,使车桥易于维护。

技术研发人员:吴志强,杨鹏飞

受保护的技术使用者:广东富华重工制造有限公司

技术研发日:20240525

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!