一种整体承载式铝合金车头结构的制作方法

1.本实用新型属于轨道车辆制造技术领域,尤其是涉及一种整体承载式铝合金车头结构。

背景技术:

2.随着我国经济的发展和人口的增长,轨道交通体系已经成为城市的动脉,轨道交通体系不断发展完善,人们对轨道车辆的安全性和舒适性等方面的要求也越来越高,节能、高速和美观已成为了现代化轨道交通的发展趋势。车头作为车体一个重要的组成部分,对车头的设计也提出了更高的要求。目前,轨道车辆前端司机室采用板梁外敷铝蒙皮的设计结构,重量大,焊接变形大,不能适应轻量化的要求,同时随着市域车辆速度大等特点,对车头承载风压等能力也提出了更高要求。另外目前的车头结构车内需要设置内饰板,减小了车内空间。

技术实现要素:

3.本实用新型旨在解决铝合金车头重量大、车头承载能力不足和车内空间小的问题,从而提供一种整体承载式铝合金车头结构,整体重量轻,满足低能耗要求,并且在运行时承受载荷能量强,车内空间大,舒适性高。

4.为实现上述实用新型目的,本实用新型提供一种整体承载式铝合金车头,包括侧板、顶板、前窗板和窗下板,所述侧板、顶板、前窗板和窗下板都是三层铝板复合结构,三层铝板复合结构两侧板相互平行,中间板弯曲成波浪状,其波峰和波谷位置分别与两侧板固定连接,三层铝板复合结构边缘位置内侧两层铝板向外侧弯曲使三层铝板平行叠在一起;相邻两块板之间对接连接,对接连接位置内侧形成一个凹陷空间,凹陷空间内设置支撑梁,支撑梁上表面与其三层铝板复合结构固定连接;车头内的多个支撑梁相互连接,构成车头的承载主梁。

5.进一步地,所述支撑梁包括在所述顶板、前窗板两侧下部设置通长的纵向支撑梁,前窗板与窗下板连接位置横向支撑梁以及侧板与窗下板连接位置垂向支撑梁,横向支撑梁端部、垂向支撑梁端部和纵向支撑梁连接,所述纵向支撑梁延伸到窗下板下部车头前端位置。

6.进一步地,所述支撑梁为闭口铝型材,断面形状为“凸”型。

7.本实用新型的整体承载式铝合金车头结构相对以往的车头结构有以下优点:

8.(1)重量轻、能耗低。整体承载式铝合金车头采用三层板复合结构替代传统意义上的车头蒙皮、车头骨架及司机室内装三部分,并且不需要增加内饰板,板材比较薄就可满足要求,大大降低了车头的整体重量,从而降低了整车能耗。

9.(2)承受载荷强。整体承载式铝合金车头采用三层板复合结构使车头结构内饰和外壳形成一个整体,在车头三层板复合结构内侧还设有承载主梁,在承受载荷时,以强济弱,可使整个车头达到稳定平衡状态,强度和刚度好,另外三层板复合结构整体成型,车头

外形更加流畅,风阻小。

10.(3)舒适性高。整体承载式铝合金车头结构密封性好,整体为三层板复合结构,隔音隔热性能显著提高。

11.(4)增大车内净空间。整体承载式铝合金车头结构中间型腔可直接走线或通过穿插管路达到走线目的,不用增加内饰板,增大了司机室内部空间。

附图说明

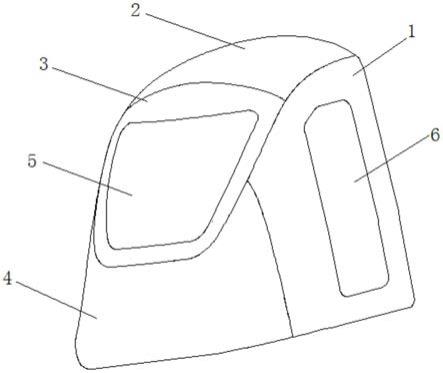

12.图1为本实用新型整体承载式铝合金车头结构整体示意图;

13.图2为三层铝板复合结构示意图;

14.图3为相邻两个三层铝板复合结构间连接结构示意图;

15.其中:1、侧板;2、顶板;3、前窗板;4、窗下板;5、前窗;6、侧窗;7、外层板;8、中间板;9、内层板;10、支撑梁;11、焊缝。

具体实施方式

16.本实用新型的铝合金车头,根据车头造型整个车头分为五块板,左右各有一块侧板1,上面有一块顶板2,前面前窗位置一块前窗板3、前窗下有一块窗下板4。前窗板上设有窗口5,侧板上设有侧窗6,车头五块板都采用三层铝板复合结构,这种结构采用多层板一体超塑成形,大大减少了车头焊接量,有效避免了焊接量大产生的变形,使得车头外形更加美观、圆润,风阻小。

17.三层铝板复合结构两侧两层板相互平行,中间板8弯曲成波浪状,其波峰和波谷位置与两侧铝板采用激光焊接在一起,边缘位置内侧铝板弯曲使三层铝板叠在一起,三层铝板复合结构整体根据每个位置的需要可以是平直的、可以是带弧度的,也可以是空间三维造型。由于三层结构为一个整体,整体重量减轻,在不增加重量的前提下,使车头整体强度和刚度显著提高,车头外形圆润、流畅,风阻小。

18.车头相邻两块板之间对接焊接,三层铝板复合结构外层板相当于传统的车头蒙皮7,中间板8相当于传统的车头骨架,内层板9相当于传统的司机室内装。采用薄板即可满足强度、刚度等需求,大大降低了前端司机室结构的整体重量。三层铝板复合结构中间型腔可直接走线或通过穿插管路达到走线目的,还可填充隔音隔热材料满足隔音隔热需求。减少了司机室内装占用空间,增大司机室内部空间。

19.对接位置内侧设置闭口铝型材支撑梁10,支撑梁10与两块板焊接为一体,下面的铝型材支撑梁一方面起到增加车头强度的作用,另一方面也作为焊接时相邻两块板对接焊缝11的背板,保证焊接质量。顶板和窗下板两侧焊缝下设置通长的纵向支撑梁,纵向支撑梁延伸到窗前板下部车头前端位置,用于将前部的载荷向后传递,前窗板与窗下板连接位置内侧焊接横向支撑梁,侧板与窗下板连接位置内侧焊接垂向支撑梁,横向支撑梁两端与纵向支撑梁焊接在一起,垂向支撑梁上侧与纵向支撑梁焊接在一起,这样在车头部分铝型材支撑梁连成一个整体承载主梁,增加整个车头强度和承载能力。

20.纵向支撑梁、横向支撑梁和垂向支撑梁都是闭口铝型材,断面形状为“凸”型,设置在两个三层铝板复合结构相接位置或者其内侧,“凸”型上表面减小接触面积,更好的与三层铝板复合结构贴合并焊接在一起。

技术特征:

1.一种整体承载式铝合金车头,其特征在于,包括侧板(1)、顶板(2)、前窗板(3)和窗下板(4),所述侧板(1)、顶板(2)、前窗板(3)和窗下板(4)都是三层铝板复合结构,三层铝板复合结构两侧板相互平行,中间板(8)弯曲成波浪状,其波峰和波谷位置分别与两侧板固定连接,三层铝板复合结构边缘位置内侧两层铝板向外侧弯曲使三层铝板平行叠在一起;相邻两块板之间对接连接,对接连接位置内侧形成一个凹陷空间,凹陷空间内设置支撑梁(10),支撑梁(10)上表面与其三层铝板复合结构固定连接;车头内的多个支撑梁相互连接,构成车头的承载主梁。2.根据权利要求1所述的一种整体承载式铝合金车头,其特征在于:所述支撑梁(10)包括在所述顶板(2)、前窗板(3)两侧下部设置通长的纵向支撑梁,前窗板(3)与窗下板(4)连接位置横向支撑梁以及侧板(1)与窗下板(4)连接位置垂向支撑梁,横向支撑梁端部、垂向支撑梁端部和纵向支撑梁连接,所述纵向支撑梁延伸到窗下板(4)下部车头前端位置。3.根据权利要求1所述的一种整体承载式铝合金车头,其特征在于:所述支撑梁(10)为闭口铝型材,断面形状为“凸”型。

技术总结

本实用新型提供一种整体承载式铝合金车头结构,包括侧板、顶板、前窗板和窗下板,所述侧板、顶板、前窗板和窗下板都是三层铝板复合结构,三层铝板复合结构两侧板相互平行,中间板弯曲成波浪状,其波峰和波谷位置分别与两侧板固定连接,三层铝板复合结构边缘位置内侧两层铝板向外侧弯曲使三层铝板平行叠在一起;相邻两块板之间对接连接,对接连接位置内侧形成一个凹陷空间,凹陷空间内设置支撑梁,支撑梁上表面与其三层铝板复合结构固定连接;车头内的多个支撑梁相互连接,构成车头的承载主梁。这种铝合金车头重量轻、能耗低,承受载荷强。承受载荷强。承受载荷强。

技术研发人员:聂波 隋礼平 周坤 禹红杰

受保护的技术使用者:中车长春轨道客车股份有限公司

技术研发日:2021.09.06

技术公布日:2022/1/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1