一种自定位粘接成型的列车空调风道的制作方法

1.本实用新型属于轨道交通用附属部件成型技术领域,特别涉及一种自定位粘接成型的列车空调风道。

背景技术:

2.列车空调风道主要运用于高铁、地铁等轨道车辆空调系统,风道一般安装在车辆顶部,经空调机组处理后的空气由空调送风机输送到风道,空气从风道底板上的出风口送出,再通过车辆内顶两侧的散流器送入客室。受列车安装空间、风道生产及转运限制,列车空调风道在生产时需要分解为若干单元件,安装时再通过法兰、抱箍等连接组装为整车客室风道。

3.其中,风道壳体原结构为分离的4张侧板,该4张侧板通过拼接粘接而成,需要根据风道壳体尺寸设计夹具进行粘接定位,在粘接剂固化前必须对风道壳体进行固定,生产周期长、周转场地需求大、粘接效率低。

技术实现要素:

4.本实用新型的目的是提供一种自定位粘接成型的列车空调风道,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种自定位粘接成型的列车空调风道,所述列车空调风道的底面设有出风口,所述列车空调风道由复合板材围制而成,所述复合板材由上层金属薄膜、下层金属薄膜和位于两者的保温材料制成,所述复合板材上设置有v型槽,在复合材料的左右边缘处均设有倾斜对接面,所述对接面与所述v型槽的方向一致。

7.所述上层金属薄膜和下层金属薄膜均为铝箔。

8.所述铝箔为压花铝箔。

9.所述压花铝箔的厚度为0.05mm-0.08mm。

10.所述v型槽的角度为90

°

。

11.所述倾斜对接面的倾斜角度为45

°

。

12.所述v型槽的深度为上层金属膜和保温材料的厚度之和。

13.所述v型槽的左右两侧面、两个所述倾斜对接面通过粘结剂粘结成型。

14.所述复合板材的左右边缘连接处的外表面通过铝箔胶带加固。

15.所述保温材料为聚氨酯泡沫材料。

16.本实用新型相对于现有技术的有益技术效果是,

17.本实用新型风道,通过优化壳体结构,简化了粘接工艺、缩短了粘接加工周期、提升了工作效率,达到了增效降本的目的。

附图说明

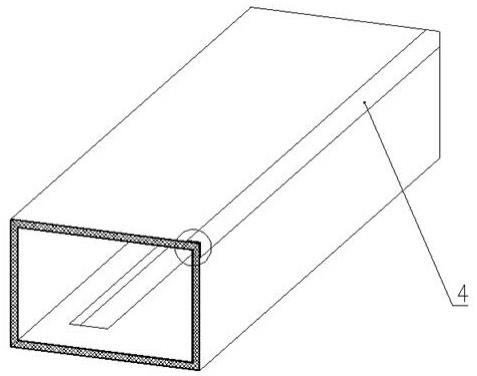

18.图1为本实用新型的立体图。

19.图2为图1的局部放大图。

20.图3为复合板材的示意图。

21.图4为复合板壳体下料结构的立体图。

22.图5为图4的局部放大图。

23.图中标记:1、上层金属薄膜;2、保温层;3、下层金属薄膜;4、铝箔胶带;5、v型槽; 6、对接面。

具体实施方式

24.下面结合附图及具体实施例对本实用新型作进一步的说明。

25.实施例1

26.一种自定位粘接成型的列车空调风道,所述列车空调风道的底面设有出风口,所述列车空调风道由复合板材围制而成,所述复合板材由上层金属薄膜1、下层金属薄膜3和位于两者的保温材料制成,所述复合板材上设置有v型槽5,在复合材料的左右边缘处均设有倾斜对接面6,所述对接面6与所述v型槽5的方向一致。

27.v型槽5、对接面6均用于粘接定位相邻板材,v型槽5、对接面6的角度不同,相邻板材粘接后的角度也不同。

28.实施例2

29.重复实施例1的内容,差别在于:

30.所述上层金属薄膜1和下层金属薄膜3均为铝箔。

31.实施例3

32.重复实施例2的内容,差别在于:

33.所述铝箔为压花铝箔。

34.实施例4

35.重复实施例3的内容,差别在于:

36.所述压花铝箔的厚度为0.05mm-0.08mm。

37.实施例5

38.重复实施例4的内容,差别在于:

39.所述v型槽5的角度为90

°

。当v型槽5的角度为90

°

时,相邻两块板材粘接固定后,彼此处于垂直状态。

40.实施例6

41.重复实施例5的内容,差别在于:

42.所述倾斜对接面6的倾斜角度为45

°

。当所述倾斜对接面6的倾斜角度为45

°

时,可以保证整个空调风道的横截面为方形。

43.实施例7

44.重复实施例6的内容,差别在于:

45.所述v型槽5的深度为上层金属膜和保温材料的厚度之和。

46.实施例8

47.重复实施例7的内容,差别在于:

48.所述v型槽5的左右两侧面、两个所述倾斜对接面6通过粘结剂粘结成型,进而成为长条形的空调风道。

49.实施例9

50.重复实施例8的内容,差别在于:

51.所述复合板材的左右边缘连接处的外表面通过铝箔胶带4加固。

52.实施例10

53.重复实施例9的内容,差别在于:

54.所述保温材料为聚氨酯泡沫材料。

55.本实用新型主要针对列车空调风道壳体粘接结构进行优化,壳体通过整张聚氨酯复合板材折弯及粘接加工而成,在需要折弯的位置开具v型槽5,设计一种自定位粘接成型的列车空调风道。

56.本实用新型自定位粘接成型的列车空调风道壳体主材为聚氨酯复合板材,结构如说明书附图4所示:由上层金属薄膜1、保温层2、下层金属薄膜3组成,其中上层金属薄膜1、下层金属薄膜3均为压花铝箔,其厚度为0.05mm—0.08mm,保温层2厚度可根据设计要求定制。

57.使用聚氨酯复合板下料设备,按风道壳体展开尺寸切边下料,并在需要折弯的位置开具v形槽,结构如图5所示:v形槽切除上层金属薄膜1、保温层2,保留下侧的下层金属薄膜3。

58.在聚氨酯复合板材的v型槽55以及对接面66上刷胶,以v型槽5底部位置为折弯中心线,手动折弯并粘接成型,结构如图1所示,在外侧粘接接缝处外贴铝箔胶带4,风道壳体即完成并可进入下道工序。

59.本实用新型通过列车空调风道壳体的结构优化,风道壳体调整为聚氨酯复合板整板制作,通过在需要折弯的位置开具v型槽5,壳体通过聚氨酯复合板折弯成型,无需定位夹具;壳体粘接成型后,外露接缝由4处减少至1处,同时风道外露接缝的铝箔封边由4处减少至1处,使用铝箔封边后,壳体即成型完成,相对现有技术,具有简化粘接工艺、缩短生产周期、降低生产周转面积、提升粘接效率、生产防错的优点。

60.以上所述仅为本实用新型的较佳实施例,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改,等同替换、改进等,均应包括在本实用新型的保护范围之内。

技术特征:

1.一种自定位粘接成型的列车空调风道,其特征在于:所述列车空调风道的底面设有出风口,所述列车空调风道由复合板材围制而成,所述复合板材由上层金属薄膜(1)、下层金属薄膜(3)和位于两者的保温材料制成,所述复合板材上设置有v型槽(5),在复合材料的左右边缘处均设有倾斜对接面(6),所述对接面(6)与所述v型槽(5)的方向一致。2.如权利要求1所述的一种自定位粘接成型的列车空调风道,其特征在于,所述上层金属薄膜(1)和下层金属薄膜(3)均为铝箔。3.如权利要求2所述的一种自定位粘接成型的列车空调风道,其特征在于,所述铝箔为压花铝箔。4.如权利要求3所述的一种自定位粘接成型的列车空调风道,其特征在于,所述压花铝箔的厚度为0.05mm-0.08mm。5.如权利要求4所述的一种自定位粘接成型的列车空调风道,其特征在于,所述v型槽(5)的角度为90

°

。6.如权利要求5所述的一种自定位粘接成型的列车空调风道,其特征在于,所述倾斜对接面(6)的倾斜角度为45

°

。7.如权利要求6所述的一种自定位粘接成型的列车空调风道,其特征在于,所述v型槽(5)的深度为上层金属膜和保温材料的厚度之和。8.如权利要求7所述的一种自定位粘接成型的列车空调风道,其特征在于,所述v型槽(5)的左右两侧面、两个所述倾斜对接面(6)通过粘结剂粘结成型。9.如权利要求8所述的一种自定位粘接成型的列车空调风道,其特征在于,所述复合板材的左右边缘连接处的外表面通过铝箔胶带(4)加固。10.如权利要求1-9任一项所述的一种自定位粘接成型的列车空调风道,其特征在于,所述保温材料为聚氨酯泡沫材料。

技术总结

本实用新型公开了一种自定位粘接成型的列车空调风道,所述列车空调风道的底面设有出风口,所述列车空调风道由复合板材围制而成,所述复合板材由上层金属薄膜、下层金属薄膜和位于两者的保温材料制成,所述复合板材上设置有V型槽,在复合材料的左右边缘处均设有倾斜对接面,所述对接面与所述V型槽的方向一致;本实用新型主要针对列车空调风道壳体粘接结构进行优化,壳体通过整张聚氨酯复合板材折弯及粘接加工而成,在需要折弯的位置开具V形槽,设计一种自定位粘接成型的列车空调风道。计一种自定位粘接成型的列车空调风道。计一种自定位粘接成型的列车空调风道。

技术研发人员:赵科 宣冲 黄小龙

受保护的技术使用者:浙江盾安轨道交通设备有限公司

技术研发日:2022.06.21

技术公布日:2022/9/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1