一种吸能防爬装置及轨道车辆的制作方法

本申请涉及防爬器,具体地,涉及一种吸能防爬装置及轨道车辆。

背景技术:

1、轨道交通是当今世界城市公共交通发展的最重要形式,具有机动灵活、客运量较大等特点。通常,轨道车辆在人口密度高的区域运行,一旦发生撞击就会造成巨大的生命财产损失。现代列车在设计中就会积极采取“被动安全防护技术”。近些年,许多国家的高铁结构都将车辆抗撞击性能考虑到设计中,如欧盟的设计标准en15227、英国的设计标准gm/rt2100,车体链接部位通常安装防爬吸能器提高列车抗撞击性。

2、目前在高速动车组及城市轨道列车所使用的是比较成熟、普遍的金属防爬器(装置)如图1所示。图1中所示为一种刨削式车端防爬缓冲器及其主要组成部分。其防爬器安装了两个底座,前面底座通过刀具背面的螺栓连接着后面底座。当与底座连接的车体区域需要经常性长期观察或者监控零部件的运行状态时,要拆卸后面底座也会涉及前面底座的拆卸,则需要将两块底座均拆卸下来。频繁的拆卸意味着卡住刀具的槽孔松动,这就凸显出防爬器双底座不利于频繁性整体拆卸的缺点;防爬器的刀具采用了金属材料(如钢、铝),因此其重量普遍在180kg~200kg。相较复合材料等新型材料而言,传统金属材料的重量大,能源消耗大。此外,金属材料耐腐蚀性较弱,难以抵抗空气的氧化、酸碱溶剂的腐蚀。其可设计性也较为局限,比其他新型材料在结构上的丰富设计优化方案。

技术实现思路

1、本申请实施例中提供了一种吸能防爬装置及轨道车辆,以解决现有的防爬器在需经常性长期观察或者监控零部件的运行状态时、需频繁拆卸导致刀具槽孔松动的问题。

2、为了达到上述目的,本申请提供如下技术方案:

3、一种吸能防爬装置,包括:

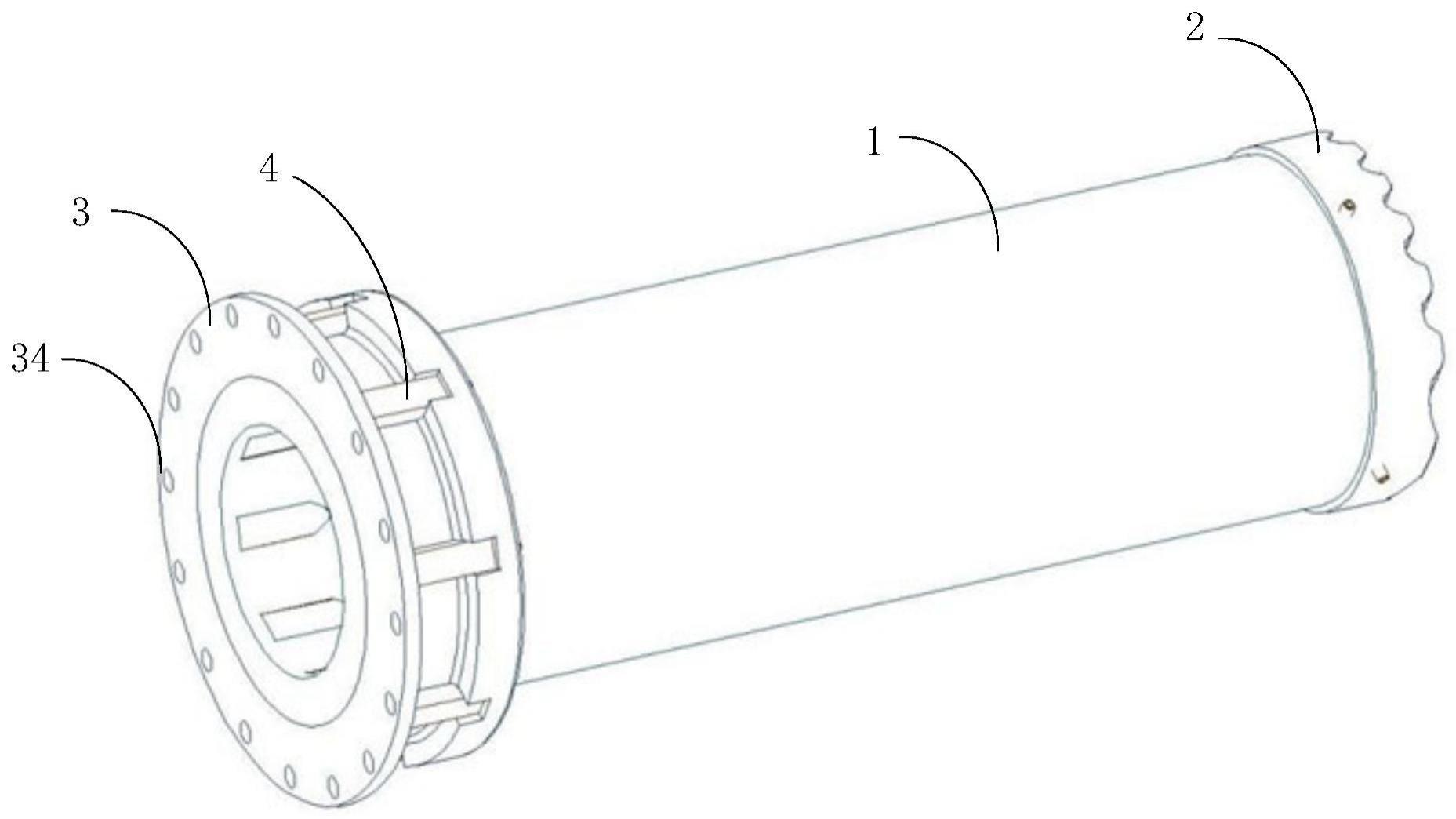

4、吸能筒体和防爬器,所述防爬器位于所述吸能筒体沿轴向的一端;

5、连接组件,沿轴向套装于所述吸能筒体背离所述防爬器的一端,所述连接组件包括径向连接部和轴向连接部,所述径向连接部用于与车体固定,所述轴向安装部的周向外壁设有刀具安装孔,所述吸能筒体的周向外壁设有与所述刀具安装孔对应的刀具安装凹部;

6、刀具,沿径向位于所述刀具安装孔和所述刀具安装凹部内,所述刀具用于沿所述吸能筒体的轴向切削所述吸能筒体。

7、可选地,所述径向连接部沿周向设有若干个安装孔,用于与螺纹紧固件配合与车体固定;

8、所述径向连接部的口径大于所述轴向连接部的口径,且所述安装孔沿径向位于所述径向连接部大于所述轴向连接部的部分。

9、可选地,所述轴向连接部沿轴向靠近所述防爬器的一端形成台阶结构;

10、所述刀具安装孔的一端沿轴向始于所述轴向连接部的端面,另一端延伸至所述台阶结构上。

11、可选地,所述台阶结构靠近所述防爬器的一侧端壁设有若干个螺纹孔,各所述螺纹孔沿轴向延伸至与所述刀具接触;所述螺纹孔内设有固定螺栓,用于固定所述刀具和所述连接组件。

12、可选地,所述刀具安装凹部沿壁厚方向贯通所述吸能筒体。

13、可选地,所述轴向连接部朝向所述吸能筒体的侧壁设有环向槽,且所述环向槽沿轴向位于靠近所述防爬器一端,所述环向槽沿轴向自内至外口径递增;所述环向槽内设有密封环。

14、可选地,所述防爬器包括:

15、碰撞板;

16、外延套筒,沿轴向固定于所述碰撞板的一侧,所述外延套筒的内腔用于与所述吸能筒体套装固定;

17、若干个防爬齿条,各所述防爬齿条沿轴向位于所述碰撞板背离所述外延套筒的一侧,且在所述碰撞板上均匀设置;所述碰撞板、所述外延套筒和所述防爬齿条一体式设置。

18、可选地,各所述防爬齿条间平行、且沿所述碰撞板的径向自内至外等间隔排布。

19、可选地,所述防爬齿条为梯形齿条,相邻所述梯形齿条的底部间距为12-17mm;相邻所述梯形齿条的斜壁之间的夹角为60-65°;所述梯形齿条的四个顶角处设有倒圆角。

20、可选地,所述吸能筒体为经玻璃纤维机械缠绕成型工艺得到的复合材料吸能筒体;

21、所述吸能筒体包括:

22、若干个环向缠绕层和若干个交叉缠绕层,每一层所述环向缠绕层和四层所述交叉缠绕层交替铺设;所述环向缠绕层为7层,所述交叉缠绕层为24层。

23、本申请实施例提供的吸能防爬装置,包括:吸能筒体和防爬器,防爬器位于吸能筒体沿轴向的一端;连接组件,沿轴向套装于吸能筒体背离防爬器的一端,连接组件包括径向连接部和轴向连接部,径向连接部用于与车体地板固定,轴向安装部的周向外壁设有刀具安装孔,吸能筒体的周向外壁设有与刀具安装孔对应的刀具安装凹部;刀具,沿径向位于刀具安装孔和刀具安装凹部内,刀具用于沿吸能筒体的轴向切削吸能筒体。

24、采用本申请实施例中提供的一种吸能防爬装置,相较于现有技术,具有以下技术效果:

25、本申请中,防爬器通过径向连接部与车体地板进行固定,轴向安装部的周向外壁设置刀具安装孔,吸能筒体的周向外壁设置刀具安装凹部,将刀具设置在吸能筒体的周向外壁上;由此以改变刀具与吸能筒体的安装方式,使装置在与车体地板拆装的过程中,不造成阻碍,无需对刀具和吸能筒体进行拆装。

26、为了达到上述第二个目的,本申请还提供了一种轨道车辆,该轨道车辆包括上述任一种吸能防爬装置,由于上述的吸能防爬装置具有上述技术效果,具有该吸能防爬装置的轨道车辆也应具有相应的技术效果。

技术特征:

1.一种吸能防爬装置,其特征在于,包括:

2.根据权利要求1所述的吸能防爬装置,其特征在于,所述径向连接部沿周向设有若干个安装孔,用于与螺纹紧固件配合与车体固定;

3.根据权利要求2所述的吸能防爬装置,其特征在于,所述轴向连接部沿轴向靠近所述防爬器的一端形成台阶结构;

4.根据权利要求3所述的吸能防爬装置,其特征在于,所述台阶结构靠近所述防爬器的一侧端壁设有若干个螺纹孔,各所述螺纹孔沿轴向延伸至与所述刀具接触;所述螺纹孔内设有固定螺栓,用于固定所述刀具和所述连接组件。

5.根据权利要求1所述的吸能防爬装置,其特征在于,所述刀具安装凹部沿壁厚方向贯通所述吸能筒体。

6.根据权利要求3所述的吸能防爬装置,其特征在于,所述轴向连接部朝向所述吸能筒体的侧壁设有环向槽,且所述环向槽沿轴向位于靠近所述防爬器一端,所述环向槽沿轴向自内至外口径递增;所述环向槽内设有密封环。

7.根据权利要求1-6任一项所述的吸能防爬装置,其特征在于,所述防爬器包括:

8.根据权利要求7所述的吸能防爬装置,其特征在于,各所述防爬齿条间平行、且沿所述碰撞板的径向自内至外等间隔排布。

9.根据权利要求8所述的吸能防爬装置,其特征在于,所述防爬齿条为梯形齿条,相邻所述梯形齿条的底部间距为12-17mm;相邻所述梯形齿条的斜壁之间的夹角为60-65°;所述梯形齿条的四个顶角处设有倒圆角。

10.根据权利要求1-6任一项所述的吸能防爬装置,其特征在于,所述吸能筒体为经玻璃纤维机械缠绕成型工艺得到的复合材料吸能筒体;

11.一种轨道车辆,包括权利要求1-10任一项所述的的吸能防爬装置。

技术总结

本申请实施例中提供了一种吸能防爬装置及轨道车辆,包括:吸能筒体和防爬器,防爬器位于吸能筒体沿轴向的一端;连接组件,沿轴向套装于吸能筒体背离防爬器的一端,连接组件包括径向连接部和轴向连接部,径向连接部用于与车体地板固定,轴向安装部的周向外壁设有刀具安装孔,吸能筒体的周向外壁设有与刀具安装孔对应的刀具安装凹部;刀具沿径向位于刀具安装孔和刀具安装凹部内。其防爬器通过径向连接部与车体地板进行固定,轴向安装部的周向外壁设置刀具安装孔,将刀具设置在吸能筒体的周向外壁上;由此以改变刀具与吸能筒体的安装方式,使装置在与车体地板拆装的过程中,不造成阻碍,无需对刀具和吸能筒体进行拆装。

技术研发人员:何晓蕾,赵金星,张桂兴,王海芳,安晓玉

受保护的技术使用者:中车唐山机车车辆有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!