一种端部安装制动单元的城轨车辆用轻量化侧梁的制作方法

本发明涉及城轨车辆,具体而言,尤其涉及一种端部安装制动单元的城轨车辆用轻量化侧梁。

背景技术:

1、目前国内a型城轨车辆的发展趋势趋于统型化、大轴重,针对车辆本身又有轻量化的需求。随着国内城轨车辆统型化进程的推进,a型地铁车辆转向架的一系悬挂与基础制动的标准配置如下:速度为80km/h的a型车一系悬挂采用圆锥金属橡胶弹簧,制动方式为踏面制动方式;速度为120km/h的a型城轨车辆一系悬挂采用圆钢弹簧,基础制动方式为轮盘制动方式。

2、对于80km/h的a型车车型,一系悬挂采用圆锥金属橡胶弹簧的优势在于安装与维护简单方便,自带阻尼特性,减少一系垂向减振器配置,因此深受地铁公司的欢迎。在传统的80km/h的a型车转向架设计方案中,由于受一系橡胶弹簧和电机的安装空间限制,在横梁上很难布置安装轮盘制动单元,因此一般选择踏面制动的制动形式与其相匹配。

3、但随着地铁业主要求的提升,车辆轴重逐渐增加,踏面制动的制动形式有满足不了车辆制动性能需求的风险,当车辆的轴重和制动加速度较大的情况下,选用踏面制动时热容量计算无法满足设计要求,车辆紧急制动时会导致车轮踏面擦伤的情况发生。此时制动方式只能选取轮盘或轴盘制动,因此,一系悬挂选用圆锥金属橡胶弹簧,制动方式为盘式制动的a型地铁车辆渐渐被市场认可,尤其在海外城铁市场,此种车型需求较高。

4、为了解决上述问题,满足设计要求,一种解决方案是在转向架端部安装端梁,在端梁3上安装制动单元2(如图1和图2所示),在整车的设计方案中,车体底架牵引梁会影响到转向架端梁的布置,动态位移过程中两者会发生干涉,此方案受此限制只能作为非司机室端的转向架方案来使用,并且转向架布置端梁会增加整车重量,不利于轻量化设计。因此,本发明为解决上述问题提供了一种可行方案,即设计一种适用于速度为80km/h的a型车转向架的侧梁,该侧梁在端部集成了盘式制动单元安装座1,解决了一系簧和电机对制动单元安装空间限制的问题,同时满足了构架的强度和轻量化设计要求。

5、目前现有的转向架在一系弹簧为圆锥金属橡胶弹簧5的前提下普遍通过踏面制动单元4来匹配,如图3和图4所示,这种踏面制动方式的转向架平台在车辆制动加速度较大时,紧急制动工况下车轮的热容量计算很难满足设计要求,会导致车辆在紧急制动时闸瓦擦伤车轮踏面,影响车轮使用寿命以及车辆运行的舒适性和安全性。

6、为了解决盘式制动夹钳安装空间受限问题,目前可选方案是将制动单元安装在转向架构架端梁上,如图5所示,而制动单元在转向架端梁上安装的设计方案缺点是此种安装方式受到车辆底架牵引梁安装空间的限制,在车钩位置的转向架端部(转向架一位端)无法安装布置端梁,动态下车体底架牵引梁与转向架端梁会发生干涉,进而影响行车安全;并且转向架安装端梁也不利于轻量化设计。

技术实现思路

1、根据上述提出现有城轨车辆侧梁存在的技术问题,而提供一种端部安装制动单元的城轨车辆用轻量化侧梁。

2、本发明采用的技术手段如下:

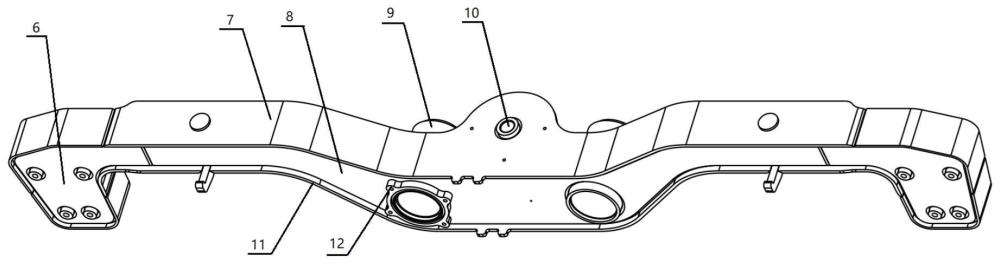

3、一种端部安装制动单元的城轨车辆用轻量化侧梁,包括侧梁主体和侧梁端部组成,所述侧梁主体两端分别焊接有一个所述侧梁端部组成;

4、所述侧梁主体由侧梁上盖板、侧梁下盖板和侧梁立板焊接而成;所述侧梁主体中部设置有两个连接座;所述侧梁立板包括内立板和外立板;所述连接座穿过所述外立板并与所述内立板对接焊,所述连接座与所述外立板通过圈焊进行焊接,所述连接座与所述内立板的对接焊部位焊接有背板;所述内立板包括与两个所述连接座交替设置的三段板,每段板与相邻的所述连接座对接焊;所述连接座伸出所述外立板的一端外侧焊接有抗侧滚扭杆安装座;在所述侧梁主体内部,所述内立板与所述外立板之间设置有加强筋板结构;

5、所述侧梁端部组成为通过钢板焊接而成的箱体结构,包括分别与所述侧梁上盖板、所述内立板和所述外立板进行对接组焊的端部组成上盖板、端部组成内立板和端部组成外立板,以及对应所述侧梁下盖板的端部组成下盖板,所述端部组成下盖板与所述侧梁下盖板之间焊接有吊耳。

6、进一步地,所述侧梁端部组成横向焊接有四个导柱,用于安装制动单元安装座。

7、进一步地,所述加强筋板结构为由三个竖版和两个横板焊接形成的四个箱形体的结构;所述竖板两侧分别与所述内立板和所述外立板焊接固定,所述竖板和所述横版的底部与所述侧梁下盖板焊接固定。

8、进一步地,所述内立板的中部设置有u型结构,所述侧梁上盖板与所述u型结构相应的位置设置有空簧导柱。

9、进一步地,所述侧梁端部组成的厚度小于所述侧梁主体的厚度,所述端部组成内立板设置有弧形过渡结构。

10、进一步地,所述端部组成上盖板和所述端部组成下盖板的厚度小于所述侧梁上盖板和所述侧梁下盖板的厚度。

11、较现有技术相比,本发明具有以下优点:

12、本发明提供的新型转向架侧梁,其端部集成了制动单元安装座,用于解决速度80km/h的a型车转向架在配置一系圆锥金属橡胶弹簧和盘式制动的情况下,制动单元的安装受一系弹簧和电机的安装空间限制无法布置的问题,并且避免转向架端部在任何工况下与车体底架牵引梁发生干涉;本发明方案相较于端梁安装制动单元方案有60kg的轻量化优势;在侧梁关键薄弱部位设置多箱形体加强筋板焊接结构,使其适应大轴重的城轨车辆;侧梁内立板为分段式焊接结构,有利于调整结构尺寸以适应转向架总体布局设计,并且易于加工和控制焊接变形量。

13、基于上述理由本发明可在城轨车辆领域广泛推广。

技术特征:

1.一种端部安装制动单元的城轨车辆用轻量化侧梁,其特征在于,包括侧梁主体和侧梁端部组成,所述侧梁主体两端分别焊接有一个所述侧梁端部组成;

2.根据权利要求1所述的端部安装制动单元的城轨车辆用轻量化侧梁,其特征在于,所述侧梁端部组成横向焊接有四个导柱,用于安装制动单元安装座。

3.根据权利要求1所述的端部安装制动单元的城轨车辆用轻量化侧梁,其特征在于,所述加强筋板结构为由三个竖版和两个横板焊接形成的四个箱形体的结构;所述竖板两侧分别与所述内立板和所述外立板焊接固定,所述竖板和所述横版的底部与所述侧梁下盖板焊接固定。

4.根据权利要求1所述的端部安装制动单元的城轨车辆用轻量化侧梁,其特征在于,所述内立板的中部设置有u型结构,所述侧梁上盖板与所述u型结构相应的位置设置有空簧导柱。

5.根据权利要求1所述的端部安装制动单元的城轨车辆用轻量化侧梁,其特征在于,所述侧梁端部组成的厚度小于所述侧梁主体的厚度,所述端部组成内立板设置有弧形过渡结构。

6.根据权利要求1所述的端部安装制动单元的城轨车辆用轻量化侧梁,其特征在于,所述端部组成上盖板和所述端部组成下盖板的厚度小于所述侧梁上盖板和所述侧梁下盖板的厚度。

技术总结

本发明提供一种端部安装制动单元的城轨车辆用轻量化侧梁,包括侧梁主体和侧梁端部组成,所述侧梁主体两端分别焊接有一个所述侧梁端部组成;所述侧梁主体由侧梁上盖板、侧梁下盖板和侧梁立板焊接而成;所述侧梁立板包括内立板和外立板;所述连接座穿过所述外立板并与所述内立板对接焊,所述连接座与所述外立板通过圈焊进行焊接,所述连接座与所述内立板的对接焊部位焊接有背板;所述内立板包括与两个所述连接座交替设置的三段板;所述侧梁端部组成为通过钢板焊接而成的箱体结构。本发明的技术方案能够使制动单元在转向架端部安装,并避免转向架端部在任何工况下与车体底架牵引梁发生干涉,且具有轻量化优势。

技术研发人员:崔欢,王佳,王欣宇,于跃,李春波,宋志强,叶伦,李子鹏,张吉悦,山丽

受保护的技术使用者:中车大连机车车辆有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!