一种成型凸波的纵梁腹板的制作方法

1.本实用新型涉及半挂车领域,具体的说,涉及了一种成型凸波的纵梁腹板。

背景技术:

2.半挂车纵梁腹板是车辆的重要承载部件,连接着各个主要零部件,承受着复杂的空间力系的作用。一般纵梁腹板要有足够的强度、合适的刚度在保证刚度和强度的前提下重量最轻,以及结构尽量简单等。随着高速公路的发展,车速不断的提高,因而要求纵梁要具有足够的抗弯曲变形和抗扭转变形的能力。

3.如图1所示,半挂车常用“工字型”纵梁虽然结构简单,但如果在腹板上焊接量大、焊接工艺不合理就容易产生焊接变形,“工字型”纵梁作为车架的重要部件要求平直,上供变形和扭曲变形是严重的质量问题,且这两种变形校正困难,校正后质量也难以保证。

4.为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

技术实现要素:

5.为了实现上述目的,本实用新型所采用的技术方案是:一种成型凸波的纵梁腹板,包括纵梁腹板,所述纵梁腹板上设置有多个凸波结构,所述凸波结构是由纵梁腹板的一边向另一边凹陷而形成的,所述凸波结构的横截面的形状为梯形、三角形或圆弧形。

6.基于上述,所述凸波结构竖向设置在所述纵梁腹板上。

7.基于上述,多个所述凸波结构竖向等间距设置在所述纵梁腹板上。

8.基于上述,所述纵梁腹板的上部设置有多个横向支撑梁,所述横向支撑梁与所述纵梁腹板垂直设置。

9.基于上述,所述凸波结构设置在所述横向支撑梁之间。

10.基于上述,所述凸波结构与所述纵梁腹板一体成型设置。

11.本实用新型相对现有技术具有实质性特点和进步,具体的说,本实用新型提供的一种成型凸波的纵梁腹板,通过将腹板的平面结构改为平面成型凸波结构,可以通过凸波结构进行应力释放并增加了纵梁腹板的支撑面,从而提高现有纵梁的抗弯性能、抗扭转变形性能,实现了提高车架的承载能力的目的。该成型凸波的纵梁腹板可应用到仓栅式运输半挂车、栏板半挂车及平板半挂车的车架纵梁腹板结构中。

附图说明

12.图1是现有常用的纵梁结构示意图。

13.图2是本实用新型提供的一种成型凸波的纵梁腹板装配结构示意图。

14.图3是本实用新型提供的一种成型凸波的纵梁腹板顶部结构示意图。

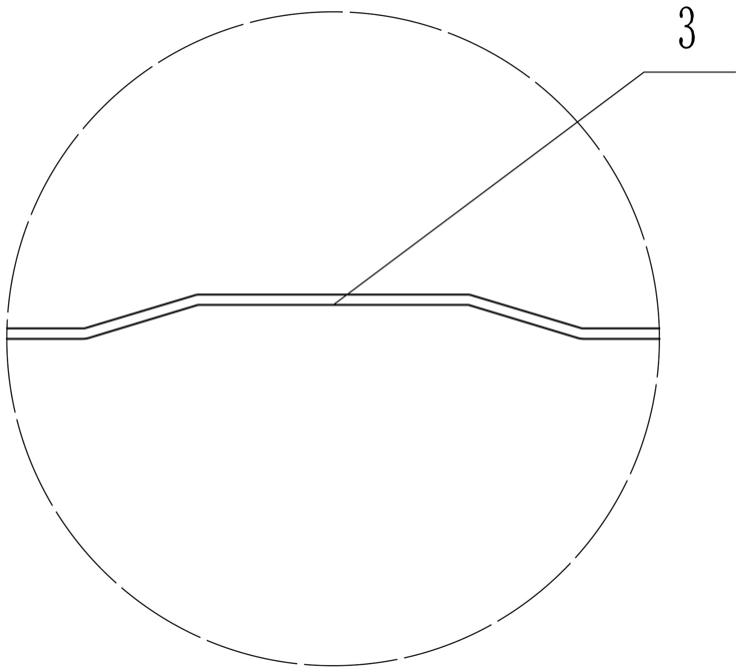

15.图4和图5是本实用新型提供的一种成型凸波的纵梁腹板局部结构示意图。

16.图中:1、纵梁腹板;2、横向支撑梁;3、凸波结构。

具体实施方式

17.下面通过具体实施方式,对本实用新型的技术方案做进一步的详细描述。

18.实施例1

19.本实施例提供一种成型凸波的纵梁腹板,如图2、图3、图4和图5所示,包括纵梁腹板1,所述纵梁腹板1上设置有多个凸波结构3。所述凸波结构3是由纵梁腹板1的一边向另一边凹陷而形成的。所述凸波结构3的横截面的形状为梯形、三角形或圆弧形。

20.其中,本实施例中,所述凸波结构3竖向设置在所述纵梁腹板1上。

21.多个所述凸波结构3竖向等间距设置在所述纵梁腹板1上。所述纵梁腹板1的上部设置有多个横向支撑梁2,所述横向支撑梁2与所述纵梁腹板1垂直设置。

22.所述凸波结构3设置在所述横向支撑梁2之间。所述凸波结构3与所述纵梁腹板1一体成型设置。

23.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

技术特征:

1.一种成型凸波的纵梁腹板,其特征在于:包括纵梁腹板,所述纵梁腹板上设置有多个凸波结构,所述凸波结构是由纵梁腹板的一边向另一边凹陷而形成的,所述凸波结构的横截面的形状为梯形、三角形或圆弧形。2. 根据权利要求 1 所述的一种成型凸波的纵梁腹板,其特征在于:所述凸波结构竖向设置在所述纵梁腹板上。3.根据权利要求2所述的一种成型凸波的纵梁腹板,其特征在于:多个所述凸波结构竖向等间距设置在所述纵梁腹板上。4. 根据权利要求3 所述的一种成型凸波的纵梁腹板,其特征在于:所述纵梁腹板的上部设置有多个横向支撑梁,所述横向支撑梁与所述纵梁腹板垂直设置。5. 根据权利要求4 所述的一种成型凸波的纵梁腹板,其特征在于:所述凸波结构设置在所述横向支撑梁之间。6. 根据权利要求5 所述的一种成型凸波的纵梁腹板,其特征在于:所述凸波结构与所述纵梁腹板一体成型设置。

技术总结

本实用新型提供一种成型凸波的纵梁腹板,包括纵梁腹板,所述纵梁腹板上设置有多个凸波结构,所述凸波结构是由纵梁腹板的一边向另一边凹陷而形成的,所述凸波结构的横截面的形状为梯形、三角形或圆弧形。该纵梁腹板通过将腹板的平面结构改为平面成型凸波结构,可以通过凸波结构进行应力释放并增加了纵梁腹板的支撑面,从而提高现有纵梁的抗弯性能、抗扭转变形性能,实现了提高车架的承载能力的目的。实现了提高车架的承载能力的目的。实现了提高车架的承载能力的目的。

技术研发人员:时俊聪 邱新宝 郭孟杰 黄俊文 刘鹏伟 师刘迅 刘行

受保护的技术使用者:驻马店大力天骏专用汽车制造有限公司

技术研发日:2020.12.24

技术公布日:2021/9/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1