一体成型的冷藏车厢的制作方法

1.该实用新型涉及冷藏车成形技术领域。

背景技术:

2.冷藏车是用来运输冷冻或保鲜的货物的封闭式厢式运输车,先有的冷藏车的保温厢板由四个侧板和一个顶板、一个底板拼装起来的。拼装存在拼接缝,在拼接缝处存在透风、透气等现象,严重的影响了保温性能。

3.以单个的保温厢板为例,是由内外蒙皮板,中间填充聚氨酯材料制作而成,并在四周设置金属框架,并通过专用连接件进行连接组装成具有长方体的壳状结构,目前针对拼接缝处的密封处理,采用的是橡胶密封条的方式进行的。

技术实现要素:

4.为了解决现有技术的不足,本实用新型提供一种一体成型的冷藏车厢,用于解决现有的冷藏车厢分体组装存在的拼接缝以及在拼接缝处容易产生漏风、透气的技术问题,用于提高整体的密封效果。

5.本实用新型解决其技术问题所采用的技术方案为:

6.一体成型的冷藏车厢,该冷藏车厢体是由内壳体、外壳体、聚氨酯发泡材料、锚固件和门框组成的一体结构,其特征在于,

7.内壳体和外壳都是由上下两个冲压金属板通过焊接形成的壳状结构,其中焊缝居中设置,以及在内壳体和外壳体之间使用锚固件进行连接,并在两者之间形成间隔空间,该间隔空间内部填充聚氨酯发泡材料,以及在内壳体和外壳体之间设置至少一个门体窗口,该门体窗口处设置门框。

8.所述间隔空间的厚度在5厘米至10厘米之间。

9.所述该门体窗口为后门或/和侧门。

10.所述焊缝为激光焊接。

11.所述外壳体的侧面和顶面设置注塑孔。

12.所述锚固件40是由两个锚固钉和一个塑料件组成的,其中塑料件左右两侧分别设置有一个螺纹孔,每一个螺纹孔连接一个锚固钉,两个锚固钉一个和内壳体固定,另一个锚固钉和外壳体固定。

13.所述门框为非金属材料,该门框对内外壳体之间的间隔空间起到封堵效果,并与聚氨酯发泡材料一起连接、支撑和保温的作用。

14.所述门框与内壳体和外壳体之间使用卡扣进行插接连接,并在门框和壳体之间使用铆钉进行辅助的锚固,形成一体结构。

15.该冷藏车厢的车厢厚度在50

㎜‑

120mm之间。

16.本实用新型的有益效果是:

17.本冷藏车厢内外表面的防护层采用金属冲压件一体成型,具有更高的强度,以及

不存在拼接缝,漏风透气现象得到杜绝。以及在内外层之间使用锚固件进行锚固,形成一体结构,对内外壳体进行辅助的支撑,使得冷热交换得到有效的阻断,提高了冷藏车的保温效果。

附图说明

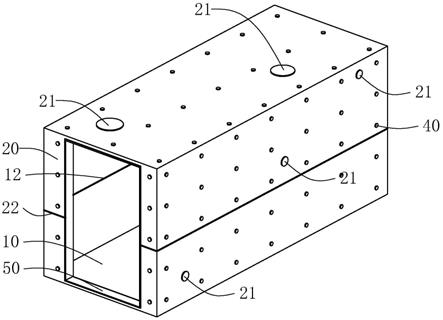

18.图1为冷藏车的整体示意图。

19.图2为车厢的后视图。

20.图3为车厢的立体图。

21.图4为车厢的横向断面图。

22.图5为门框局部的水平剖视图。

23.图6为内壳体的局部视图。

24.图中:

25.10内壳体,11门体窗口,12焊缝

26.20外壳体、21注塑孔,22焊缝

27.30内部填充物,

28.40锚固件,

29.50门框。

具体实施方式

30.该冷藏车厢体是由内壳体10、外壳体20、内部填充物30、锚固件40和门框50组成。

31.其中,内壳体10为金属板,该内壳体是由顶板、底板和侧面围合部组成,壳体状,并在围合部上开口形成门体窗口11,该门体窗口由两个组成,即后门和侧门。

32.本实施例中,内壳体10是由上下两个金属冲压件围合形成的,并在两者之间采用激光焊接焊接形成一个完整的壳体,其中焊缝12位于上下两个壳体之间的位置,居中设置。

33.同理,上述的外壳体20是由上下两部分通过焊接形成的一个壳体,其中焊缝22居中设置,以及在外壳体的侧面和顶面设置注塑孔21,用于聚氨酯发泡材料的注塑。

34.在内壳体和外壳体之间使用锚固件40进行隔离和连接,并在两者之间形成一个间隔在5 厘米至10厘米的间隔空间,该间隔空间内部填充聚氨酯发泡材料,其中的聚氨酯发泡材料填充在内壳体和外壳体之间,即内部填充物30,起到绝热和绝冷的效果。

35.上述的锚固件40是由两个锚固钉和一个塑料件组成的,其中塑料件左右两侧分别设置有一个螺纹孔,每一个螺纹孔连接一个锚固钉,两个锚固钉一个和内壳体固定,另一个锚固钉和外壳体固定。

36.在上述的门体部位设置门框50,该门框为非金属材料,该门框对内外壳体之间的间隔空间起到封堵效果,并与聚氨酯发泡材料一起连接、支撑和保温的作用。上述的门框与内壳体和外壳体之间使用卡扣进行插接连接,并在门框和壳体之间使用铆钉进行辅助的锚固,形成一体结构。

37.具体工艺方法为:

38.将上述的内壳体和外壳体进行组装,并焊接,并在内外壳体之间使用锚固件进行锚固,并在内外壳体的门洞位置使用专用门框进行围合,形成一体,然后自侧面进行聚氨酯

发泡材料的填充,封堵侧面填浇口,再从顶部进行聚氨酯发泡材料的填充,进行封堵,聚氨酯发泡材料凝固后形成内部填充物30,是保温和隔热的主要材料。

39.优选的方式之一,本冷藏汽车的厚度在50

㎜‑

120mm之间。

40.上面所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域相关技术人员对本实用新型的各种变形和改进,均应落入本实用新型权利要求书所确定的保护范围内。

技术特征:

1.一体成型的冷藏车厢,该冷藏车厢体是由内壳体、外壳体、聚氨酯发泡材料、锚固件和门框组成的一体结构,其特征在于,内壳体和外壳都是由上下两个冲压金属板通过焊接形成的壳状结构,其中焊缝居中设置,以及在内壳体和外壳体之间使用锚固件进行连接,并在两者之间形成间隔空间,该间隔空间内部填充聚氨酯发泡材料,以及在内壳体和外壳体之间设置至少一个门体窗口,该门体窗口处设置门框。2.根据权利要求1所述的一体成型的冷藏车厢,其特征在于,所述间隔空间的厚度在5厘米至10厘米之间。3.根据权利要求1所述的一体成型的冷藏车厢,其特征在于,所述门体窗口为后门或/和侧门。4.根据权利要求1所述的一体成型的冷藏车厢,其特征在于,所述焊缝为激光焊接。5.根据权利要求1所述的一体成型的冷藏车厢,其特征在于,所述外壳体的侧面和顶面设置注塑孔。6.根据权利要求1所述的一体成型的冷藏车厢,其特征在于,所述锚固件是由两个锚固钉和一个塑料件组成的,其中塑料件左右两侧分别设置有一个螺纹孔,每一个螺纹孔连接一个锚固钉,两个锚固钉中一个和内壳体固定,另一个锚固钉和外壳体固定。7.根据权利要求1所述的一体成型的冷藏车厢,其特征在于,所述门框为非金属材料。8.根据权利要求1所述的一体成型的冷藏车厢,其特征在于,所述门框与内壳体和外壳体之间使用卡扣进行插接连接,并在门框和壳体之间使用铆钉进行锚固。9.根据权利要求1所述的一体成型的冷藏车厢,其特征在于,该冷藏车厢的车厢厚度在50

㎜‑

120mm之间。

技术总结

本实用新型公开了一体成型的冷藏车厢,用于解决现有的冷藏车厢分体组装存在的拼接缝以及在拼接缝处容易产生漏风、透气的问题。该冷藏车厢体是由内壳体、外壳体、聚氨酯发泡材料、锚固件和门框组成的一体结构,内壳体和外壳都是由上下两个冲压金属板通过焊接形成的壳状结构,其中焊缝居中设置,以及在内壳体和外壳体之间使用锚固件进行连接,并在两者之间形成间隔空间,该间隔空间内部填充聚氨酯发泡材料,以及在内壳体和外壳体之间设置至少一个门体窗口,该门体窗口处设置门框。本冷藏车厢内外表面的防护层采用金属冲压件一体成型,具有更高的强度,以及不存在拼接缝,漏风透气现象得到杜绝。象得到杜绝。象得到杜绝。

技术研发人员:孙显

受保护的技术使用者:孙显

技术研发日:2021.02.19

技术公布日:2021/9/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1