一种省去钻孔工序的转向器齿轮结构的制作方法

1.本实用新型涉及汽车转向器技术领域,具体涉及一种省去钻孔工序的转向器齿轮结构。

背景技术:

2.转向器是汽车转向系统中的重要组成部分,而齿轮齿条转向器是汽车转向系统中应用较为普遍的一种机械式转向器,其结构的设计形式对整车转向系统的摩擦感、中心感以及回正性能都有直接的影响。

3.加工转向器齿轮这类轴类零件时,通常采用冷挤压和机加工的加工方案。在冷挤压加工完成后,还需要一个钻小孔的道序,以便在零件中心定位孔内加工出一个锥形避让孔,保证后道加工时,顶尖和零件中心孔定位后避开顶尖尖角,避免造成顶尖尖角损坏。但存在的问题是,为了避免顶尖尖角损坏,每次均需要在这类轴类零件上增加一道钻孔工序,不仅增加了加工成本,也影响加工节拍,影响产品效率,同时额外的钻孔对零件有时也会造成影响,易造成零件报废。

技术实现要素:

4.本实用新型的目的就是为了解决上述问题而提供一种省去钻孔工序的转向器齿轮结构,新的转向器齿轮结构取消原本加工道序,不影响零件整体使用性能,达到加工成本降低效果。

5.本实用新型的目的通过以下技术方案实现:

6.一种省去钻孔工序的转向器齿轮结构,包括转向器齿轮本体,所述转向器齿轮本体的两端通过采用冷挤压成形设有中心定位孔,所述中心定位孔包括依次连接的外部锥形定位段、中部圆弧定位段及底部平底圆弧段,所述中心定位孔与其相匹配的仿形顶尖相配合,实现工件加工时的中心定位,所述仿形顶尖与所述中部圆弧定位段相接触。

7.进一步地,所述外部锥形定位段由外向内开孔逐渐缩小,所述外部锥形定位段开口大小为60

°

。

8.进一步地,所述外部锥形定位段内端的孔直径为8.8~9.2mm。

9.进一步地,所述中部圆弧定位段由半径为2mm的第一圆弧段和半径为1mm的第二圆弧段组成,所述中部圆弧定位段由外向内开孔逐渐缩小。以圆弧组成的定位段能够使在定位时更加多的以面接触,避免点接触造成顶尖磨损过快或者异常磨损。

10.进一步地,第一圆弧段和第二圆弧段的连接处形成所述中部圆弧定位段的外凸缘,与外凸缘相切的开口大小为59

°

。

11.进一步地,所述中部圆弧定位段的垂直长度为2~2.2mm。

12.进一步地,所述仿形顶尖与所述中部圆弧定位段相接触点的中部圆弧定位段直径为5.5mm。

13.进一步地,所述底部平底圆弧段边缘为半径为1mm的第三圆弧段。

14.进一步地,所述底部平底圆弧段的垂直长度为0.8~1.0mm。

15.进一步地,所述仿形顶尖不设置尖角。

16.现有技术需要在冷挤压加工完成后,需要钻小孔的道序来保证后道加工,顶尖和零件中心孔定位后避开顶尖尖角。本实用新型转向器齿轮结构通过对其中心定位孔结构的设置,改变中心定位孔形状,与其对应的仿形顶尖相配合,在减少钻孔工序的同时,达到顶尖定位的目的,同时不破坏冷挤压内孔,避免造成零件报废,完成零件高效加工。与现有技术相比,本实用新型减少了加工道序,降低整体加工成本,同时不影响零件的整体性能。

附图说明

17.图1为本实用新型转向器齿轮的结构示意图;

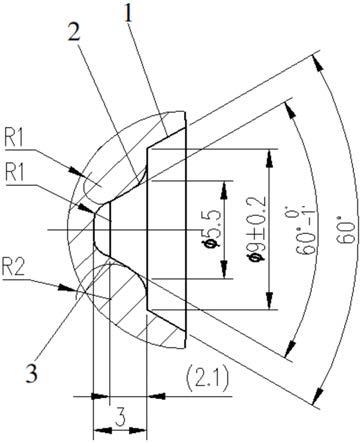

18.图2为图1中a或b的局部放大示意图;

19.图中:1-外部锥形定位段;2-中部圆弧定位段;3-底部平底圆弧段。

具体实施方式

20.下面结合附图和具体实施例对本实用新型进行详细说明。

21.现有技术需要在冷挤压加工完成后,需要钻小孔的道序来保证后道加工,顶尖和零件中心孔定位后避开顶尖尖角。本实用新型转向器齿轮结构通过对其中心定位孔结构的设置,改变中心定位孔形状,与其对应的仿形顶尖相配合,在减少钻孔工序的同时,达到顶尖定位的目的。

22.如图1、2,一种省去钻孔工序的转向器齿轮结构,包括转向器齿轮本体,长度为128.97mm,转向器齿轮本体的两端通过采用冷挤压成形设有中心定位孔a和b,中心定位孔包括依次连接的外部锥形定位段1、中部圆弧定位段2及底部平底圆弧段3。其中,外部锥形定位段1由外向内开孔逐渐缩小,外部锥形定位段1开口大小为60

°

,外部锥形定位段1内端的孔直径为8.8~9.2mm,中部圆弧定位段2由半径为2mm的第一圆弧段和半径为1mm的第二圆弧段组成,中部圆弧定位段2由外向内开孔逐渐缩小,第一圆弧段和第二圆弧段的连接处形成中部圆弧定位段2的外凸缘,与外凸缘相切的开口大小为59

°

,中部圆弧定位段2的垂直长度为2~2.2mm,仿形顶尖与中部圆弧定位段相接触点的中部圆弧定位段直径为5.5mm,底部平底圆弧段3边缘为半径为1mm的第三圆弧段,底部平底圆弧段3的垂直长度为0.8~1.0mm,仿形顶尖不设置尖角,中心定位孔与其相匹配的仿形顶尖相配合,实现工件加工时的中心定位,仿形顶尖与中部圆弧定位段相接触。通过对其中心定位孔结构的设置,改变中心定位孔形状,与其对应的仿形顶尖相配合,在减少钻孔工序的同时,达到顶尖定位的目的,同时不破坏冷挤压内孔,完成零件高效加工。

23.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

技术特征:

1.一种省去钻孔工序的转向器齿轮结构,包括转向器齿轮本体,所述转向器齿轮本体的两端通过采用冷挤压成形设有中心定位孔,其特征在于,所述中心定位孔包括依次连接的外部锥形定位段、中部圆弧定位段及底部平底圆弧段,所述中心定位孔与其相匹配的仿形顶尖相配合,实现工件加工时的中心定位,所述仿形顶尖与所述中部圆弧定位段相接触。2.根据权利要求1所述的一种省去钻孔工序的转向器齿轮结构,其特征在于,所述外部锥形定位段由外向内开孔逐渐缩小,所述外部锥形定位段开口大小为60

°

。3.根据权利要求2所述的一种省去钻孔工序的转向器齿轮结构,其特征在于,所述外部锥形定位段内端的孔直径为8.8~9.2mm。4.根据权利要求3所述的一种省去钻孔工序的转向器齿轮结构,其特征在于,所述中部圆弧定位段由半径为2mm的第一圆弧段和半径为1mm的第二圆弧段组成,所述中部圆弧定位段由外向内开孔逐渐缩小。5.根据权利要求4所述的一种省去钻孔工序的转向器齿轮结构,其特征在于,第一圆弧段和第二圆弧段的连接处形成所述中部圆弧定位段的外凸缘,与外凸缘相切的开口大小为59

°

。6.根据权利要求4所述的一种省去钻孔工序的转向器齿轮结构,其特征在于,所述中部圆弧定位段的垂直长度为2~2.2mm。7.根据权利要求6所述的一种省去钻孔工序的转向器齿轮结构,其特征在于,所述仿形顶尖与所述中部圆弧定位段相接触点的中部圆弧定位段直径为5.5mm。8.根据权利要求4所述的一种省去钻孔工序的转向器齿轮结构,其特征在于,所述底部平底圆弧段边缘为半径为1mm的第三圆弧段。9.根据权利要求8所述的一种省去钻孔工序的转向器齿轮结构,其特征在于,所述底部平底圆弧段的垂直长度为0.8~1.0mm。10.根据权利要求1~9任意一项所述的一种省去钻孔工序的转向器齿轮结构,其特征在于,所述仿形顶尖不设置尖角。

技术总结

本实用新型涉及一种省去钻孔工序的转向器齿轮结构,包括转向器齿轮本体,所述转向器齿轮本体的两端通过采用冷挤压成形设有中心定位孔,所述中心定位孔包括依次连接的外部锥形定位段、中部圆弧定位段及底部平底圆弧段,所述中心定位孔与其相匹配的仿形顶尖相配合,实现工件加工时的中心定位,所述仿形顶尖与所述中部圆弧定位段相接触。本实用新型转向器齿轮结构通过对其中心定位孔结构的设置,改变中心定位孔形状,与其对应的仿形顶尖相配合,在减少钻孔工序的同时,达到顶尖定位的目的,同时不破坏冷挤压内孔,完成零件高效加工。完成零件高效加工。完成零件高效加工。

技术研发人员:张敏

受保护的技术使用者:上海格尔汽车科技发展有限公司

技术研发日:2021.05.21

技术公布日:2022/3/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1