一种锁扣安装板的安装结构的制作方法

1.本实用新型涉及电动汽车车身附件技术领域,具体涉及一种锁扣安装板的安装结构。

背景技术:

2.电动汽车作为一种新能源汽车,具有节能环保的优势。目前电动汽车受电池续航里程限制,对车身轻量化提出了较高要求。

3.市场上占比最大的电动车车身,是由传统钢制燃油车改制而来,车身重量大。铝型材车身能很好的降低车身 ,但其焊接工艺采用mig焊,强度无法满足锁扣安装板受力,焊接烟尘对环境有污染。

技术实现要素:

4.本实用新型的目的是提出一种锁扣安装板的安装结构,可以满足铝车身整车轻量化需求,并提高锁扣安装板的安装性能要求。

5.根据本实用新型提供的锁扣安装板的安装结构,包括后侧围外板、后轮罩支撑梁总成、c柱总成、c柱下加强梁以及锁扣安装板,关键在于所述后轮罩支撑梁总成、c柱总成、c柱下加强梁的横截面均呈“口”字形,所述后轮罩支撑梁总成、c柱总成、c柱下加强梁呈三角形连接并形成三角形框架结构,所述后侧围外板焊接覆盖连接在所述三角形框架结构的侧面,所述三角形框架结构、后侧围外板和锁扣安装板通过螺栓固定。

6.本实用新型的后侧围外板为铝板冲压件,而后轮罩支撑梁总成、c柱总成、c柱下加强梁皆采用铝型材制成且横截面均呈“口”字形使得内部具有空腔,装配时,后轮罩支撑梁总成、c柱总成、c柱下加强梁呈三角形连接并形成三角形框架结构,然后再覆盖后侧围外板,通过专用焊接工装定位夹紧焊接在一起,之后再将锁扣安装板通过螺栓安装即可。本实用新型的锁扣安装板的安装结构,锁扣安装受力均匀的分布在三角形框架结构上,可以避免应力集中,提升安装强度。

7.进一步的,所述锁扣安装板的两侧分别为左侧固定翼板和右侧固定翼板,所述左侧固定翼板与后侧围外板和c柱下加强梁通过螺栓连接,所述右侧固定翼板的一端与后侧围外板和c柱总成通过螺栓连接,右侧固定翼板的另一端与后侧围外板和后轮罩支撑梁总成通过螺栓连接。

8.进一步的,所述三角形框架结构、后侧围外板和锁扣安装板还通过哈克铆钉固定。

9.进一步的,所述左侧固定翼板的中部与后侧围外板和c柱下加强梁通过第一螺栓连接,所述右侧固定翼板的一端与后侧围外板和c柱总成通过第二螺栓连接,所述右侧固定翼板的另一端与后侧围外板和后轮罩支撑梁总成通过第三螺栓连接,所述左侧固定翼板的一端与后侧围外板和c柱下加强梁通过第一哈克铆钉连接,左侧固定翼板的的另一端与后侧围外板和c柱下加强梁通过第二哈克铆钉连接,所述右侧固定翼板的中部与后侧围外板和c柱总成通过第三哈克铆钉连接。

10.本实用新型与现有技术相比具有以下优点:

11.1、锁扣安装板的安装结构采用三角形框架结构,结构稳定,更符合力学性能,可以有效提升锁扣安装板安装结构的强度;

12.2、锁扣安装板采用三角形分布的哈克铆钉和同样采用三角形分布的螺栓紧固定位,安装强度高;

13.3、可以避免传统锁扣安装板的焊接结构,减少焊接对环境的污染。

附图说明

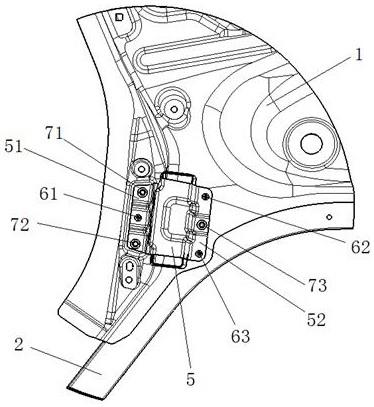

14.图1为本实用新型的结构示意图。

15.图2为本实用新型的三角形框架与锁扣安装板的相对位置结构图。

16.图3为本实用新型的哈克铆钉连接结构示意图。

17.图4为本实用新型的螺栓连接结构示意图。

18.其中图示:1、后侧围外板;2、后轮罩支撑梁总成;3、c柱总成;4、c柱下加强梁;5、锁扣安装板;51、左侧固定翼板;52、右侧固定翼板;61、第一哈克铆钉;62、第二哈克铆钉;63、第三哈克铆钉;71、第一螺栓;72、第二螺栓;73、第三螺栓。

具体实施方式

19.下面对照附图,通过对实施实例的描述,对本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明。

20.如图1-图4,本实用新型的锁扣安装板的安装结构,包括后侧围外板1、后轮罩支撑梁总成2、c柱总成3、c柱下加强梁4以及锁扣安装板5,后轮罩支撑梁总成2、c柱总成3、c柱下加强梁4的横截面均呈“口”字形,后轮罩支撑梁总成2、c柱总成3、c柱下加强梁4呈三角形连接并形成三角形框架结构,后侧围外板1焊接覆盖连接在三角形框架结构的侧面,三角形框架结构、后侧围外板1和锁扣安装板5通过螺栓固定。

21.本实用新型的后侧围外板1为铝板冲压件,而后轮罩支撑梁总成2、c柱总成3、c柱下加强梁4皆采用铝型材制成且横截面均呈“口”字形使得内部具有空腔,装配时,后轮罩支撑梁总成2、c柱总成3、c柱下加强梁4呈三角形连接并形成三角形框架结构,如图2所示,然后再覆盖后侧围外板1,通过专用焊接工装定位夹紧焊接在一起,之后再将锁扣安装板5通过螺栓安装即可,如图1所示。本实用新型的锁扣安装板5的安装结构,锁扣安装受力均匀的分布在三角形框架结构上,可以避免应力集中,提升安装强度。

22.优选的,锁扣安装板5的两侧分别为左侧固定翼板51和右侧固定翼板52,左侧固定翼板51与后侧围外板1和c柱下加强梁4通过螺栓连接,右侧固定翼板52的一端与后侧围外板1和c柱总成3通过螺栓连接,右侧固定翼板52的另一端与后侧围外板1和后轮罩支撑梁总成2通过螺栓连接。

23.优选的,三角形框架结构、后侧围外板1和锁扣安装板5还通过哈克铆钉固定。

24.优选的,如图1所示,左侧固定翼板51的中部与后侧围外板1和c柱下加强梁4通过第一哈克铆钉61连接,右侧固定翼板52的一端与后侧围外板1和c柱总成3通过第二哈克铆钉62连接,右侧固定翼板52的另一端与后侧围外板1和后轮罩支撑梁总成2通过第三哈克铆

钉63连接,左侧固定翼板51的一端与后侧围外板1和c柱下加强梁4通过第一螺栓71连接,左侧固定翼板51的的另一端与后侧围外板1和c柱下加强4梁通过第二螺栓72连接,右侧固定翼板52的中部与后侧围外板1和c柱总成3通过第三螺栓73连接。其中,第一哈克铆钉61与左侧固定翼板51、后侧围外板1、c柱下加强梁4的连接如图3所示,第二哈克铆钉62与右侧固定翼板52、后侧围外板1、c柱总成3的连接以及第三哈克铆钉63与右侧固定翼板52、后侧围外板1、后轮罩支撑梁总成2的连接均与图3相似,不再重复附图赘述;第一螺栓71与左侧固定翼板51、后侧围外板1、c柱下加强梁4的连接如图4所示,第二螺栓72与左侧固定翼板51、侧围外板1、c柱下加强梁的连接以及第三螺栓73与右侧固定翼板52、后侧围外板1、c柱总成3的连接均与图4相似,不再重复附图赘述。

25.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体设计并不受上述方式的限制,只要采用了本实用新型的构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

技术特征:

1.一种锁扣安装板的安装结构,包括后侧围外板、后轮罩支撑梁总成、c柱总成、c柱下加强梁以及锁扣安装板,其特征在于所述后轮罩支撑梁总成、c柱总成、c柱下加强梁的横截面均呈“口”字形,所述后轮罩支撑梁总成、c柱总成、c柱下加强梁呈三角形连接并形成三角形框架结构,所述后侧围外板焊接覆盖连接在所述三角形框架结构的侧面,所述三角形框架结构、后侧围外板和锁扣安装板通过螺栓固定。2.根据权利要求1所述的锁扣安装板的安装结构,其特征在于所述锁扣安装板的两侧分别为左侧固定翼板和右侧固定翼板,所述左侧固定翼板与后侧围外板和c柱下加强梁通过螺栓连接,所述右侧固定翼板的一端与后侧围外板和c柱总成通过螺栓连接,右侧固定翼板的另一端与后侧围外板和后轮罩支撑梁总成通过螺栓连接。3.根据权利要求2所述的锁扣安装板的安装结构,其特征在于所述三角形框架结构、后侧围外板和锁扣安装板还通过哈克铆钉固定。4.根据权利要求3所述的锁扣安装板的安装结构,其特征在于所述左侧固定翼板的中部与后侧围外板和c柱下加强梁通过第一哈克铆钉连接,所述右侧固定翼板的一端与后侧围外板和c柱总成通过第二哈克铆钉连接,所述右侧固定翼板的另一端与后侧围外板和后轮罩支撑梁总成通过第三哈克铆钉连接,所述左侧固定翼板的一端与后侧围外板和c柱下加强梁通过第一螺栓连接,左侧固定翼板的的另一端与后侧围外板和c柱下加强梁通过第二螺栓连接,所述右侧固定翼板的中部与后侧围外板和c柱总成通过第三螺栓连接。

技术总结

本实用新型提供一种锁扣安装板的安装结构,可以满足铝车身整车轻量化需求,并提高锁扣安装板的安装性能要求。该锁扣安装板的安装结构包括后侧围外板、后轮罩支撑梁总成、C柱总成、C柱下加强梁以及锁扣安装板,所述后轮罩支撑梁总成、C柱总成、C柱下加强梁的横截面均呈“口”字形,所述后轮罩支撑梁总成、C柱总成、C柱下加强梁呈三角形连接并形成三角形框架结构,所述后侧围外板焊接覆盖连接在所述三角形框架结构的侧面,所述三角形框架结构、后侧围外板和锁扣安装板通过螺栓固定。板和锁扣安装板通过螺栓固定。板和锁扣安装板通过螺栓固定。

技术研发人员:马宏 欧阳伟刚 李元波

受保护的技术使用者:奇瑞新能源汽车股份有限公司

技术研发日:2021.05.29

技术公布日:2022/3/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1