一种汽车侧围门环结构的制作方法

1.本实用新型属于汽车技术领域,尤其涉及一种汽车侧围门环结构。

背景技术:

2.在实现本实用新型的过程中,发明人发现现有技术至少存在以下问题:

3.随着经济的不断发展,汽车越来越普及,交通安全问题受到越来越多的关注,汽车消费者已将安全性能指标作为选择汽车的一个重要考虑因素,汽车碰撞安全性问题也越来越多的受到重视。车身骨架安全性能的提升主要是提升车身秉员舱钣金结构强度。传统的加强方法是通过对秉员舱处的钣金a柱、b柱、门槛进行料厚、材质的加强和钣金接头局部加强。但这个传统加强方法往往会导致车身重量、成本增加。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种采用一体式成形,避免了接头部位焊点失效问题的汽车侧围门环结构

5.为了解决上述技术问题,本实用新型所采用的技术方案是:一种汽车侧围门环结构,具有:

6.a柱部,其包括a柱上部和a柱下部;

7.b柱部,其上端与所述a柱上部为一体式结构;

8.门槛部,所述a柱下部与门槛部的第一端通过激光拼焊连接,所述b柱部的上部与门槛部的第二端通过激光拼焊连接。

9.所述门槛部料厚为1.2mm。

10.所述a柱部、b柱部料厚为1.4mm。

11.所述a柱部、b柱部和门槛部材质为热成形钢板。

12.上述技术方案中的一个技术方案具有如下优点或有益效果,采用一体式成形,避免了接头部位焊点失效。

附图说明

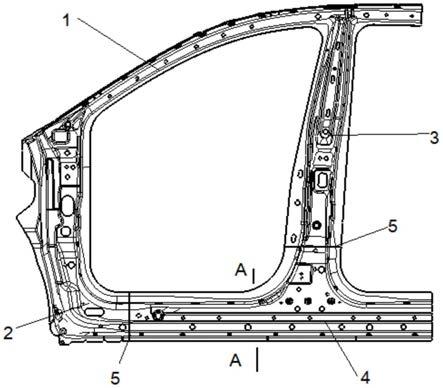

13.图1为本实用新型实施例中提供的汽车侧围门环结构的结构示意图;

14.图2为图1的a

‑

a剖视图;

15.上述图中的标记均为:1、a柱上部,2、a柱下部,3、b柱部,4、门槛部,5、激光拼焊线。

具体实施方式

16.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型实施方式作进一步地详细描述。

17.参见图1

‑

2,一种汽车侧围门环结构,具有:

18.a柱部,其包括a柱上部和a柱下部;

19.b柱部,其上端与a柱上部为一体式结构;

20.门槛部,a柱下部与门槛部的第一端通过激光拼焊连接,b柱部的上部与门槛部的第二端通过激光拼焊连接。侧围门环门槛部位与其它部位激光拼焊,料厚相对其它部位减少0.2mm,侧围加强门环由传统的a柱上加强板、a柱下加强板、门槛加强板、b柱加强板四个零部件减少为一个门环单件。

21.门槛部料厚为1.2mm。a柱部、b柱部料厚为1.4mm。门环热成形材料定义为phs1500。

22.a柱部、b柱部和门槛部材质为热成形钢板,成形工艺为热成形。

23.侧围门环门槛部位与其它部位激光拼焊,料厚相对其它部位减少0.2mm,侧围加强门环由传统的a柱上加强板、a柱下加强板、门槛加强板、b柱加强板四个零部件减少为一个门环单件。

24.可以实现车身骨架碰撞性能提升,同时减少车身零部件数量,相应的模、夹、检具工装费用节省。同等性能要求下重量相对传统结构减重约3kg。减少焊接公差积累、尺寸精度更容易控制。

25.采用上述的结构后,采用一体式成形,避免了接头部位焊点失效。

26.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

技术特征:

1.一种汽车侧围门环结构,其特征在于,具有:a柱部,其包括a柱上部和a柱下部;b柱部,其上端与所述a柱上部为一体式结构;门槛部,所述a柱下部与门槛部的第一端通过激光拼焊连接,所述b柱部的上部与门槛部的第二端通过激光拼焊连接。2.如权利要求1所述的汽车侧围门环结构,其特征在于,所述门槛部料厚为1.2mm。3.如权利要求2所述的汽车侧围门环结构,其特征在于,所述a柱部、b柱部料厚为1.4mm。4.如权利要求3所述的汽车侧围门环结构,其特征在于,所述a柱部、b柱部和门槛部材质为热成形钢板。

技术总结

本实用新型公开了一种汽车侧围门环结构,具有:A柱部,其包括A柱上部和A柱下部;B柱部,其上端与A柱上部为一体式结构;门槛部,A柱下部与门槛部的第一端通过激光拼焊连接,B柱部的上部与门槛部的第二端通过激光拼焊连接,采用一体式成形,避免了接头部位焊点失效。避免了接头部位焊点失效。避免了接头部位焊点失效。

技术研发人员:黄伟男 冯淑娟 王丽丽 韩丙正 吕进 赵静远 陈鹏

受保护的技术使用者:奇瑞商用车(安徽)有限公司

技术研发日:2021.06.08

技术公布日:2021/11/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1