一种分体焊接前翻支撑臂结构的制作方法

1.本实用新型涉及卡车零部件技术领域,具体涉及一种分体焊接前翻支撑臂结构。

背景技术:

2.汽车的耗油量与汽车的重量息息相关。同一辆汽车,重量越重耗油越多。汽车的重量包括车的自重及装载物的重量。自重越轻,相同油耗的情况下能装载的物品越重。因此,如何有效降低自重对于卡车来说是十分重要的。目前的卡车发动机、变速箱的重要部件多是设置在车头部,驾驶室的下方,检修时都需要将驾驶室翻起,使下部的零部件暴露出来。现有的卡车前翻支撑臂体积通常较大,因此重量很大,增加了卡车的重量。

3.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

4.针对相关技术中的问题,本实用新型提出一种分体焊接前翻支撑臂结构,以克服现有相关技术所存在的上述技术问题。

5.为此,本实用新型采用的具体技术方案如下:

6.一种分体焊接前翻支撑臂结构,包括连接臂和连接卡座,所述连接臂上开设有若干第一连接孔,所述连接卡座的一侧设置有与所述连接臂相匹配的连接卡头,所述连接卡头的一端穿插于所述连接臂的内部,所述连接卡头与所述连接臂为焊接连接结构,所述连接卡头与所述连接臂之间设置有焊接段,所述连接卡座的顶端设置有第一辅助安装臂,所述第一辅助安装臂上开设有第一辅助安装孔,所述连接卡座的底端设置有第二辅助安装臂,所述第二辅助安装臂上开设有第二辅助安装孔,所述连接卡座上分别依次开设有第二连接孔、第三连接孔和第四连接孔。

7.进一步的,所述连接臂与所述连接卡座之间的夹角为45

°

。

8.进一步的,所述连接臂、所述第一辅助安装臂和所述第二辅助安装臂分别均为u型结构,所述连接臂、所述第一辅助安装臂和所述第二辅助安装臂分别均由连接板、第一侧板和第二侧板构成,所述连接板、所述第一侧板和所述第二侧板为一体式结构。

9.进一步的,所述第一侧板和所述第二侧板与所述连接板之间分别均设置有若干固定支撑板,所述固定支撑板为三角形结构。

10.进一步的,所述第一连接孔、所述第一辅助安装孔、所述第二辅助安装孔、所述第二连接孔、所述第三连接孔和所述第四连接孔的孔径相同。

11.进一步的,所述连接卡座、所述连接卡头、所述第一辅助安装臂和所述第二辅助安装臂为一体式结构。

12.进一步的,所述连接臂、所述连接卡座、所述连接卡头、所述第一辅助安装臂和所述第二辅助安装臂分别均为不锈钢材质。

13.本实用新型的有益效果为:通过设置由连接臂、连接卡座、第一连接孔、连接卡头、焊接段、第一辅助安装臂、第一辅助安装孔、第二辅助安装臂、第二辅助安装孔、第二连接

孔、第三连接孔和第四连接孔构成的分体焊接前翻支撑臂结构,从而在保证必要的强度要求的前提下,实现了对卡车驾驶室前翻支撑臂进行轻量化,进而降低了车辆自重,结构简单、合理,使用方便。

附图说明

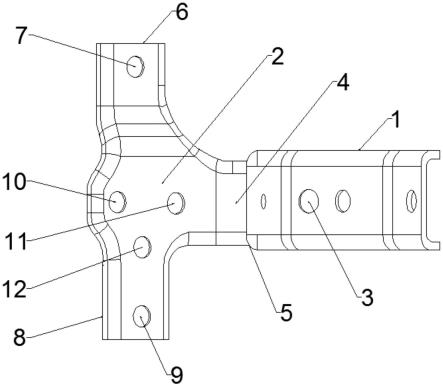

14.图1是根据本实用新型实施例的一种分体焊接前翻支撑臂结构的结构示意图;

15.图2是根据本实用新型实施例的一种分体焊接前翻支撑臂结构的连接臂侧视图。

具体实施方式

16.为进一步说明各实施例,本实用新型提供有附图,这些附图为本实用新型揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理,配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本实用新型的优点,图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

17.根据本实用新型的实施例,提供了一种分体焊接前翻支撑臂结构。

18.实施例一:

19.如图1-2所示,根据本实用新型实施例的分体焊接前翻支撑臂结构,包括连接臂1和连接卡座2,所述连接臂1上开设有若干第一连接孔3,所述连接卡座2的一侧设置有与所述连接臂1相匹配的连接卡头4,所述连接卡头4的一端穿插于所述连接臂1的内部,所述连接卡头4与所述连接臂1为焊接连接结构,所述连接卡头4与所述连接臂1之间设置有焊接段5,所述连接卡座2的顶端设置有第一辅助安装臂6,所述第一辅助安装臂6上开设有第一辅助安装孔7,所述连接卡座2的底端设置有第二辅助安装臂8,所述第二辅助安装臂8上开设有第二辅助安装孔9,所述连接卡座2上分别依次开设有第二连接孔10、第三连接孔11和第四连接孔12。

20.借助于上述技术方案,通过设置由连接臂1、连接卡座2、第一连接孔3、连接卡头4、焊接段5、第一辅助安装臂6、第一辅助安装孔7、第二辅助安装臂8、第二辅助安装孔9、第二连接孔10、第三连接孔11和第四连接孔12构成的分体焊接前翻支撑臂结构,从而在保证必要的强度要求的前提下,实现了对卡车驾驶室前翻支撑臂进行轻量化,进而降低了车辆自重,结构简单、合理,使用方便。

21.实施例二:

22.如图1-2所示,所述连接臂1与所述连接卡座2之间的夹角为45

°

,所述连接臂1、所述第一辅助安装臂6和所述第二辅助安装臂8分别均为u型结构,所述连接臂1、所述第一辅助安装臂6和所述第二辅助安装臂8分别均由连接板13、第一侧板14和第二侧板15构成,所述连接板13、所述第一侧板14和所述第二侧板15为一体式结构,所述第一侧板14和所述第二侧板15与所述连接板13之间分别均设置有若干固定支撑板16,所述固定支撑板16为三角形结构,所述第一连接孔3、所述第一辅助安装孔7、所述第二辅助安装孔9、所述第二连接孔10、所述第三连接孔11和所述第四连接孔12的孔径相同,所述连接卡座2、所述连接卡头4、所述第一辅助安装臂6和所述第二辅助安装臂8为一体式结构,所述连接臂1、所述连接卡座2、所述连接卡头4、所述第一辅助安装臂6和所述第二辅助安装臂8分别均为不锈钢材质。

23.为了方便理解本实用新型的上述技术方案,以下就本实用新型在实际过程中的工

作原理或者操作方式进行详细说明。

24.在实际应用时,将连接臂1与卡车车头通过若干螺栓组固定连接,将连接臂1与卡车车身通过若干螺栓组固定连接,通过第一辅助安装臂6和第二辅助安装臂8提高安装强度,从而在保证必要的强度要求的前提下,实现了对卡车驾驶室前翻支撑臂进行轻量化,进而降低了车辆自重,结构简单、合理,使用方便。

25.综上所述,借助于本实用新型的上述技术方案,通过设置由连接臂1、连接卡座2、第一连接孔3、连接卡头4、焊接段5、第一辅助安装臂6、第一辅助安装孔7、第二辅助安装臂8、第二辅助安装孔9、第二连接孔10、第三连接孔11和第四连接孔12构成的分体焊接前翻支撑臂结构,从而在保证必要的强度要求的前提下,实现了对卡车驾驶室前翻支撑臂进行轻量化,进而降低了车辆自重,结构简单、合理,使用方便。

技术特征:

1.一种分体焊接前翻支撑臂结构,其特征在于,包括连接臂和连接卡座,所述连接臂上开设有若干第一连接孔,所述连接卡座的一侧设置有与所述连接臂相匹配的连接卡头,所述连接卡头的一端穿插于所述连接臂的内部,所述连接卡头与所述连接臂为焊接连接结构,所述连接卡头与所述连接臂之间设置有焊接段,所述连接卡座的顶端设置有第一辅助安装臂,所述第一辅助安装臂上开设有第一辅助安装孔,所述连接卡座的底端设置有第二辅助安装臂,所述第二辅助安装臂上开设有第二辅助安装孔,所述连接卡座上分别依次开设有第二连接孔、第三连接孔和第四连接孔。2.根据权利要求1所述的一种分体焊接前翻支撑臂结构,其特征在于,所述连接与所述连接卡座之间的夹角为45

°

。3.根据权利要求1所述的一种分体焊接前翻支撑臂结构,其特征在于,所述连接臂、所述第一辅助安装臂和所述第二辅助安装臂分别均为u型结构,所述连接臂、所述第一辅助安装臂和所述第二辅助安装臂分别均由连接板、第一侧板和第二侧板构成,所述连接板、所述第一侧板和所述第二侧板为一体式结构。4.根据权利要求3所述的一种分体焊接前翻支撑臂结构,其特征在于,所述第一侧板和所述第二侧板与所述连接板之间分别均设置有若干固定支撑板,所述固定支撑板为三角形结构。5.根据权利要求1所述的一种分体焊接前翻支撑臂结构,其特征在于,所述第一连接孔、所述第一辅助安装孔、所述第二辅助安装孔、所述第二连接孔、所述第三连接孔和所述第四连接孔的孔径相同。6.根据权利要求1所述的一种分体焊接前翻支撑臂结构,其特征在于,所述连接卡座、所述连接卡头、所述第一辅助安装臂和所述第二辅助安装臂为一体式结构。7.根据权利要求1所述的一种分体焊接前翻支撑臂结构,其特征在于,所述连接臂、所述连接卡座、所述连接卡头、所述第一辅助安装臂和所述第二辅助安装臂分别均为不锈钢材质。

技术总结

本实用新型公开了一种分体焊接前翻支撑臂结构,包括连接臂和连接卡座,所述连接臂上开设有若干第一连接孔,所述连接卡座的一侧设置有与所述连接臂相匹配的连接卡头,所述连接卡头与所述连接臂为焊接连接结构,所述连接卡头与所述连接臂之间设置有焊接段,所述连接卡座的顶端设置有第一辅助安装臂,所述第一辅助安装臂上开设有第一辅助安装孔,所述连接卡座的底端设置有第二辅助安装臂,所述第二辅助安装臂上开设有第二辅助安装孔,所述连接卡座上分别依次开设有第二连接孔、第三连接孔和第四连接孔。有益效果:在保证必要的强度要求的前提下,实现了对卡车驾驶室前翻支撑臂进行轻量化,进而降低了车辆自重,结构简单、合理,使用方便。方便。方便。

技术研发人员:叶其龙

受保护的技术使用者:温州安利车辆部件有限公司

技术研发日:2021.08.24

技术公布日:2022/8/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1