一种前轮罩总成结构的制作方法

1.本实用新型涉及汽车配件技术领域,具体涉及一种前轮罩总成结构。

背景技术:

2.微型客车具有经济、舒适、安全性强等优点,一直受到个体私营业主的青睐。减震器是微型客车中重要的零部件,当客车经过崎岖路面时,可以起到加速车架与车身振动的衰减,改善行驶平顺性的作用。现有微型客车的前轮上方设有前轮罩内板,前轮罩内板下端与车体前纵梁连接,上端设有前减震器安装板,前轮减震器穿过该安装板上的过孔,并安装于该安装板及前轮罩内板上,由于微型客车常在不同的路面行驶下,不同的路况对车体的减震器形成不同的激励源频率,当车体遇到较崎岖的路段,前减震器安装板及前轮罩内板容易受减震器的作用力产生变形甚至开裂。为了防止出现该问题,前轮罩内板和前减震器安装板通常采用高强板材料,并增加料厚来实现该结构刚度和强度的提升,但是该结构成本较高,并且不能满足轻量化要求。

技术实现要素:

3.本实用新型的发明目的在于:针对目前前轮罩内板和前减震器安装板采用增加料厚的高强板材料,以防止其发生变形及开裂现象,但结构成本较高,且不能满足轻量化要求的问题,提供一种前轮罩总成结构。

4.为了实现上述目的,本实用新型采用的技术方案为:

5.一种前轮罩总成结构,包括前轮罩内板、与所述前轮罩内板上端相连接的减震器安装板及与所述前轮罩内板下端相连接的前纵梁,还包括加强肋,所述加强肋沿竖向设置于所述减震器安装板、前轮罩内板和前纵梁共同行成的侧面,所述加强肋的截面为开口朝向所述侧面的u型。

6.采用前述技术方案的本实用新型,通过在减震器安装板、前轮罩内板和前纵梁共同行成的侧面上沿竖向设置截面为u型的加强肋,相比于现有技术中前轮罩内板和前减震器安装板采用增加料厚的高强板材料,以防止其发生变形及开裂现象,但结构成本较高,且不能满足轻量化要求的问题,本实用新型可提升前轮罩内板和减震器安装板整体结构的刚度和强度至设计要求,而不需要采用增加料厚的高强板材料,虽然增加了加强肋零件,但总体上依然有效降低了结构成本、并满足轻量化要求。

7.进一步的,所述加强肋两侧壁的u型开口处设有朝向外侧的翻边,所述加强肋通过所述翻边与所述侧面相连接,通过设置翻边,连接更加稳固。

8.进一步的,所述加强肋包括相连接的第一加强肋和第二加强肋,所述第一加强肋设于所述减震器安装板和前轮罩内板共同形成的侧面,所述第二加强肋设于所述前纵梁的侧面,将加强肋分为外形差别较大的第一加强肋和第二加强肋,分别加工后组合行成加强肋,便于生产加工。

9.进一步的,所述减震器安装板上设有用于通过减震器的过孔,所述减震器安装板

及第一加强肋上分别设有用于安装减震器的若干个第一安装孔和若干个第二安装孔,分别用于安装减震器的上部和侧部,实现稳固安装。

10.进一步的,所述第一安装孔沿所述过孔周向均匀布置,所述第二安装孔沿所述第一加强肋均匀布置,使得车辆行驶过程中减震器对减震器安装板和前轮罩内板的作用力分布更加均匀,防止受力不均而产生变形或者断裂。

11.进一步的,所述第一安装孔的数量为3个;所述第二安装孔的数量为2个,且位于所述第一加强肋的两端,保证安装稳固的前提下尽可能简化安装。

12.进一步的,所述第二加强肋上设有减重孔,有助于车辆轻量化要求。

13.本实用新型的有益效果为:提升了前轮罩内板和减震器安装板整体结构的刚度和强度至设计要求,而不需要采用增加料厚的高强板材料,虽然增加了加强肋零件,但总体上依然有效降低了结构成本、并满足轻量化要求;可有效避免前轮罩内板和减震器安装板出现变形及开裂现象,提高整车驾驶舒适性和使用耐久性。

附图说明:

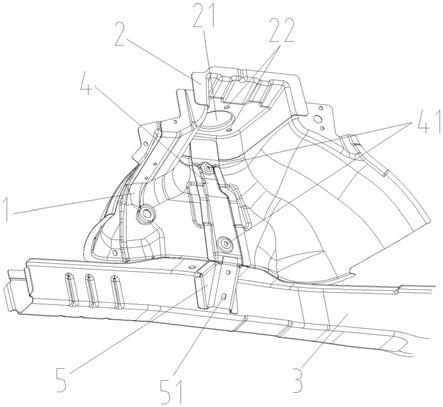

14.图1为本实用新型的结构示意图;

15.图2为本实用新型在车架中的位置示意图。

16.图中标记:1-前轮罩内板,2-减震器安装板,3-前纵梁,4-第一加强肋,5-第二加强肋,21-过孔,22-第一安装孔,41-第二安装孔,51-减重孔。

具体实施方式

17.下面结合附图,对本实用新型作详细的说明。

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

19.本实施例提供一种前轮罩总成结构,如图1所示,包括前轮罩内板1、减震器安装板2、前纵梁3和加强肋,其中加强肋包括第一加强肋4和第二加强肋5。

20.减震器安装板2与前轮罩内板1上端相连接,前纵梁3与前轮罩内板1下端相连接,加强肋沿竖向设置于减震器安装板2、前轮罩内板1和前纵梁3共同行成的侧面,加强肋的截面为开口朝向所述侧面的u型;

21.加强肋两侧壁的u型开口处设有朝向外侧的翻边,加强肋通过翻边与所述侧面相连接;

22.加强肋包括相连接的第一加强肋4和第二加强肋5,第一加强肋4设于减震器安装板2和前轮罩内板1共同形成的侧面,第二加强肋5设于前纵梁3的侧面;

23.减震器安装板2上设有用于通过减震器的过孔21,减震器安装板2及第一加强肋4上分别设有用于安装减震器的若干个第一安装孔22和若干个第二安装孔41;

24.第一安装孔22的数量为3个,且沿过孔21周向均匀布置,第二安装孔41的数量为2个,布置于第一加强肋4的两端;

25.第二加强肋5上设有减重孔51。

26.采用前述技术方案的本实用新型,通过在减震器安装板、前轮罩内板和前纵梁共

同行成的侧面上沿竖向设置截面为u型的加强肋,相比于现有技术中前轮罩内板和前减震器安装板采用增加料厚的高强板材料,以防止其发生变形及开裂现象,但结构成本较高,且不能满足轻量化要求的问题,本实用新型可提升前轮罩内板和减震器安装板整体结构的刚度和强度至设计要求,而不需要采用增加料厚的高强板材料,虽然增加了加强肋零件,但总体上依然有效降低了结构成本、并满足轻量化要求;而且,可有效避免前轮罩内板和减震器安装板出现变形及开裂现象,提高整车驾驶舒适性和使用耐久性。

27.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种前轮罩总成结构,包括前轮罩内板(1)、与所述前轮罩内板(1)上端相连接的减震器安装板(2)及与所述前轮罩内板(1)下端相连接的前纵梁(3),其特征在于:还包括加强肋,所述加强肋沿竖向设置于所述减震器安装板(2)、前轮罩内板(1)和前纵梁(3)共同行成的侧面,所述加强肋的截面为开口朝向所述侧面的u型。2.根据权利要求1所述的前轮罩总成结构,其特征在于:所述加强肋两侧壁的u型开口处设有朝向外侧的翻边,所述加强肋通过所述翻边与所述侧面相连接。3.根据权利要求1所述的前轮罩总成结构,其特征在于:所述加强肋包括相连接的第一加强肋(4)和第二加强肋(5),所述第一加强肋(4)设于所述减震器安装板(2)和前轮罩内板(1)共同形成的侧面,所述第二加强肋(5)设于所述前纵梁(3)的侧面。4.根据权利要求3所述的前轮罩总成结构,其特征在于:所述减震器安装板(2)上设有用于通过减震器的过孔(21),所述减震器安装板(2)及第一加强肋(4)上分别设有用于安装减震器的若干个第一安装孔(22)和若干个第二安装孔(41)。5.根据权利要求4所述的前轮罩总成结构,其特征在于:所述第一安装孔(22)沿所述过孔(21)周向均匀布置,所述第二安装孔(41)沿所述第一加强肋(4)均匀布置。6.根据权利要求5所述的前轮罩总成结构,其特征在于:所述第一安装孔(22)的数量为3个;所述第二安装孔(41)的数量为2个,且位于所述第一加强肋(4)的两端。7.根据权利要求3所述的前轮罩总成结构,其特征在于:所述第二加强肋(5)上设有减重孔(51)。

技术总结

本实用新型涉及一种前轮罩总成结构,包括前轮罩内板、与前轮罩内板上端相连接的减震器安装板及与前轮罩内板下端相连接的前纵梁,还包括加强肋,加强肋沿竖向设置于减震器安装板、前轮罩内板和前纵梁共同行成的侧面,加强肋的截面为开口朝向所述侧面的U型,采用前述技术方案的本实用新型,相比于现有技术中前轮罩内板和前减震器安装板采用增加料厚的高强板材料,以防止其发生变形及开裂现象,但结构成本较高,且不能满足轻量化要求的问题,本实用新型可提升前轮罩内板和减震器安装板整体结构的刚度和强度至设计要求,而不需要采用增加料厚的高强板材料,虽然增加了加强肋零件,但总体上依然有效降低了结构成本、并满足轻量化要求。化要求。化要求。

技术研发人员:张超 邓祥伟 禹贵春 廖天明

受保护的技术使用者:东风小康汽车有限公司重庆分公司

技术研发日:2021.10.20

技术公布日:2022/4/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1