一种电动自行车车架的制作方法

1.本发明涉及电动自行车领域,尤其是涉及一种电动自行车车架。

背景技术:

2.电动自行车上需要配备用于提供驱动电能的电缆线和用于刹车的刹车线,传统电动自行车上的电缆线以及刹车线裸露在外,非常不美观,而且在行驶过程中车头的扭动会将刹车线和电缆线进行挤压,长时间使用下会造成刹车线或电缆线被剪断的风险。

3.传统的电动自行车头管部分仅为单层钢管,而此处为高强度使用状态,时刻需要进行工作,结构强度不够会造成头管的破损,直接对骑行安全造成影响。

4.传统自行车上的五通组件仅通过单层结构进行连接,连接强度差,焊接时无法保证焊接的可靠性,车身强度无法得到保障。

技术实现要素:

5.针对现有技术的不足,本发明提供一种电动自行车车架,能够有效解决上述传统电动自行车存在的问题。

6.本发明解决其技术问题所采用的技术方案是:一种电动自行车车架,包括车架和前叉,所述车架包括头管和斜管,所述头管包括具有间距的第一内管和第一外管,第一内管与第一外管之间布置有若干加强筋,并形成第一过线孔和限位孔;所述前叉包括立管、叉肩及叉脚,所述叉肩的一侧设置有环形腰孔,另一侧设置有凸起的定位件,所述环形腰孔与所述第一过线孔重合,所述定位件置于所述限位孔内。

7.上述技术方案中,进一步地,所述加强筋设置有三条,包括第一加强筋、第二加强筋、第三加强筋,所述第一加强筋布置在所述车架左右对称轴的-5

°

至5

°

之间,所述第二加强筋和第三加强筋与第一加强筋形成140

°‑

150

°

对称布置;第一加强筋与第二加强筋之间的空间形成所述第一过线孔,第一加强筋与第三加强筋之间的空间形成所述限位孔。

8.上述技术方案中,进一步地,所述环形腰孔处于所述叉脚的前后对称轴的-50

°

至50

°

之间,所述定位件的中心与所述车架左右对称轴成72.5

°

。

9.上述技术方案中,进一步地,所述斜管的下端连接一五通,所述五通上安装有座管,所述座管包括第二内管和第二外管,及所述第二内管与第二外管之间形成的第二过线孔,及座管进线口,所述座管的所述第二内管与第二外管之间的前侧及左右以120

°

均布连接筋。

10.上述技术方案中,进一步地,所述五通上还安装有左平叉组和右平叉组;还包括一端与所述座管连接,另一端与所述左平叉、右平叉连接的左上叉和右上叉。

11.上述技术方案中,进一步地,所述右上叉上设置有进线口和出线口,所述进线口设置在其内侧,所述出线口设置在其前端上侧并靠近于所述座管的位置。

12.上述技术方案中,进一步地,所述右平叉组包括右平叉,右勾爪,链条安装孔;所述左平叉组包括左平叉,左勾爪,刹车线过线口,轮毂锁定位u型槽。

13.上述技术方案中,进一步地,所述勾爪设置有勾爪竖向槽及勾爪横向槽。

14.上述技术方案中,进一步地,所述五通为上下分层结构,其上包括斜管缺口,座管缺口,左平叉缺口,右平叉缺口,在所述五通下层底面设置有双支撑挡块。

15.上述技术方案中,进一步地,所述车架上设置有刹车线和电缆线和电机线,所述刹车线从所述头管上的所述第一过线孔穿入,经过所述斜管,随后穿过所述五通并从所述左平叉上的所述刹车线过线口穿出,所述电缆线从所述头管上的所述限位孔穿入,经过所述斜管,并汇聚在所述五通处,所述电机线从进口线穿入,并从所述出口线穿出,随后穿入所述座管上的所述第二过线孔,并汇聚至所述五通处。

16.本发明的有益效果是:设置头管为内管外管结构,并在之间设置加强筋形成过线孔和限位孔,过线孔用于隐藏电缆线和刹车线,限位孔用于保证车架与前叉的活动配合,且极大提升了头管强度要求,设置五通为上下分层结构,五通与斜管的上下连接焊接,五通与座管的上下两层圆周焊接,五通与平叉的前后焊接结构布置,很好的保证了车身的强度。

附图说明

17.下面结合附图和实施例对本发明进一步说明。

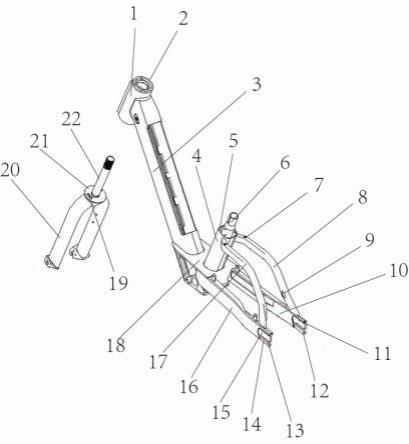

18.图1是本发明的立体图。

19.图2是本发明的另一角度立体图。

20.图3是本发明的头管立体图。

21.图4是本发明的头管正视图。

22.图5是本发明的五通立体图。

23.图中,1.第一外管,2.第一内管,3.斜管,4.第二外管,5.第二过线孔,6.第二内管,7.出线口,8.右上叉,9.进线口,10.右平叉,11.链条安装孔,12.右勾爪,13.左勾爪,14.刹车线过线口,15.轮毂锁定位u形槽,16.左平叉,17.左上叉,18.五通,19.环形腰孔,20.叉脚,21.叉肩,22.立管,23.定位件,24.第二加强筋,25.第一过线孔,26.第一加强筋,27.限位孔,28.第三加强筋,29.斜管缺口,30.座管缺口,31.右平叉缺口,32.双支撑挡块,33.左平叉缺口。

具体实施方式

24.参照图1-5所示,一种电动自行车车架,包括车架和前叉,所述车架包括头管和斜管3,所述头管包括具有间距的第一内管2和第一外管1,第一内管2与第一外管1之间布置有若干加强筋,并形成第一过线孔25和限位孔27;所述前叉包括立管22、叉肩21及叉脚20,所述叉肩21的一侧设置有环形腰孔19,另一侧设置有凸起的定位件23,所述环形腰孔19与所述第一过线孔25重合,所述定位件23置于所述限位孔27内。

25.其中,所述加强筋共设置有三根,包括第一加强筋26、第二加强筋24、第三加强筋28,所述第一加强筋26设置在所述车架对称轴的-5

°

至5

°

之间,所述第二加强筋24和第三加强筋28与第一加强筋26形成140

°‑

150

°

对称布置,这样布置使所述第一内管2和第一外管1之间的圆槽被分成三部分,形成稳定的三角结构,其中所述第一加强筋26与第二加强筋24之间的空间形成所述第一过线孔25,第一加强筋26与第三加强筋28之间的空间形成所述限位孔27。

26.其中,所述叉肩21设置在所述立管22的下端,所述环形腰孔19设置在所述叉肩21的左侧位置,且所述环形腰孔19的两端区域为所述叉脚20前后对称轴的-50

°

至50

°

区间范围,所述定位件23为定位螺栓,所述定位螺栓的中心与所述车架左右对称轴成72.5

°

。

27.所述环形腰孔19设置在所述第一过线孔25,所述定位螺栓设置在所述限位孔27内,线路设在所述第一过线孔25内,所述前叉的所述立管22嵌入至所述头管的所述第一内管2中,所述前叉发生转动,用于限制所述前叉的转动角度,且还能进一步限制所述前叉的转动弧度。

28.其中,所述斜管3的上端中部区域呈中空状,可以直观的看到设置在所述斜管3内部的线路,所述斜管3的下端连接至五通18上,所述五通18呈倒梯形状,且左边的斜面长度大于右边的斜面长度,在所述五通18上设置有若干缺口,其中一处缺口上设置有座管,所述座管包括第二内管6和第二外管4,通过所述第二内管6和第二外管4形成第二过线孔5,以及座管进线口9,与所述第一内管2与第一外管1相同的是,所述第二内管6和第二外管4嵌入至所述五通18内后,对所述第二内管6和第二外管4的底面圆圈形焊接至所述五通18内,同时,为了保证所述第二内管6和第二外管4的强度,在所述第二内管6和第二外管4之间同样的设置有连接筋,且所述连接筋均匀设置在所述第二内管6和第二外管4的前侧和左右两侧的120

°

位置。

29.所述五通18分为上下分层机构,所述缺口包括斜管缺口29、座管缺口30、左平叉缺口33、右平叉缺口31,其中,在所述五通18的底板上设置有用于加强所述五通18强度的双支撑挡块32,所述斜管缺口29设置在所述五通18的左端,所述左平叉缺口33和右平叉缺口31设置在所述五通18的前后侧,所述座管缺口30设置在所述五通18的顶面中心处。

30.在所述五通18上还安装有左平叉组和右平叉组,安装在所述左平叉缺口33和所述右平叉缺口31上,且呈前后焊接布置,还包括一端连接所述座管,另一端连接在所述左平叉组和右平叉组的左上叉17和有上叉,具体的是,所述左上叉17和右上叉8一端置于所述第二外管4的顶部位置,另一端置于所述左平叉组和右平叉组的后端上方。

31.其中,所述左平叉组包括左平叉16,左勾爪13,刹车线过线口14,轮毂锁定位u型槽15,所述右平叉组包括右平叉10,右勾爪12,链条安装孔11,且均设置在所述左平叉组和右平叉组的后端位置。

32.所述右上叉8上设置有进线口9和出线口7,所述进线口9设置在其内侧,所述出线口7设置在其前端上侧并靠近于所述座管的位置。

33.其中,所述右上叉8上设置有进线口9和出线口7,所述进线口9设置在其内侧,所述出线口7设置在其前端上侧并靠近于所述座管的位置。

34.其中,所述左勾爪13和右勾爪12均设置有勾爪竖向槽及勾爪横向槽,如此布置的所述左勾爪13和右勾爪12,即使轮轴螺母松动,轮轴也不会从所述左勾爪13和右勾爪12中掉落,结构更加安全。

35.其中,所述车架上设置有刹车线和电缆线和电机线,所述刹车线从所述头管上的所述第一过线孔25穿入,经过所述斜管3,随后穿过所述五通18并从所述左平叉16上的所述刹车线过线口14穿出,所述电缆线从所述头管上的所述限位孔27穿入,经过所述斜管3,并汇聚在所述五通18处,所述电机线从进口线穿入,并从所述出口线穿出,随后穿入所述座管上的所述第二过线孔5,并汇聚至所述五通18处。

36.以上所述,只是本发明的一个实施例,并非对本发明作出任何形式上的限制,在不脱离本发明的技术方案基础上,所作出的简单修改、等同变化或修饰,均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1