一种汽车前罩内板的制作方法

1.本实用新型涉及汽车部件技术领域,特别涉及一种汽车前罩内板。

背景技术:

2.汽车前罩属于汽车车身上的大型覆盖件,而汽车前罩内板是汽车前罩最重要的一个部件,其结构直接影响着汽车前罩的模态、刚度等性能。现有的汽车前罩内板结构较多,板体强度相对较低,一定程度上降低了前罩内板的使用时间。

技术实现要素:

3.本实用新型的目的在于至少解决现有技术中存在的技术问题之一,提供一种汽车前罩内板,可增强内板的强度延长内板的使用时间。

4.本实用新型还提供具有上述一种汽车前罩内板,一种汽车前罩内板,包括:内板,所述内板的侧表面环绕连接有外垫圈,所述内板的前表面固定连接有弧形加强筋一,所述内板的前表面固定连接有固定板,且固定板位于弧形加强筋一的下方;多边形凸起,所述多边形凸起的内部设置有槽孔,所述槽孔的内部设置有边框嵌孔;多边形凹槽,所述多边形凹槽的内部设置有卡孔二,所述卡孔二的左侧面固定连接有矩形加强筋,所述矩形加强筋的左侧面环绕连接有弧形加强筋二,通过弧形加强筋一、弧形加强筋二和矩形加强筋分布在内板、多边形凸起和多边形凹槽的表面和内部,增强内板的强度延长内板的使用时间。

5.根据所述的一种汽车前罩内板,所述内板的前表面均匀分布有嵌合孔,且嵌合孔位于固定板的左侧,所述弧形加强筋一的内部均匀分布有固定栓孔一,利用嵌合孔与固定栓孔一位内板的安装提供条件。

6.根据所述的一种汽车前罩内板,所述内板的前表面设置有多边形凸起,且多边形凸起位于弧形加强筋一的下方,所述多边形凸起在内板的前表面呈对称分布。

7.根据所述的一种汽车前罩内板,所述内板的前表面设置有卡孔一,且卡孔一位于多边形凸起的上方,所述卡孔一的两侧均设置有固定栓孔二,利用卡孔一和固定栓孔二对内板的顶部的安装提供条件。

8.根据所述的一种汽车前罩内板,所述内板的前表面固定连接有v型加强筋,且v型加强筋远离内板的一端与弧形加强筋一固定连接,通过v型加强筋与弧形加强筋一连接增强多边形凸起的强度。

9.根据所述的一种汽车前罩内板,所述v型加强筋的右侧设置有固定栓孔三,所述内板的前表面位于多边形凸起的下方设置有多边形凹槽,固定栓孔三便于内板的安装。

10.根据所述的一种汽车前罩内板,所述内板的前表面位于弧形加强筋一的上方设置有扣边凸起,所述扣边凸起的前表面设置有卡孔三,利用扣边凸起方便内板凸起边的连接。

11.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

12.下面结合附图和实施例对本实用新型进一步地说明;

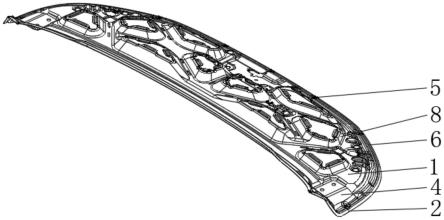

13.图1为本实用新型一种汽车前罩内板的立体示意图;

14.图2为本实用新型一种汽车前罩内板的正视结构图;

15.图3为本实用新型一种汽车前罩内板的仰视结构图;

16.图4为本实用新型一种汽车前罩内板的a处放大结构图。

17.图例说明:

18.1、内板;2、外垫圈;3、嵌合孔;4、固定板;5、固定栓孔一;6、弧形加强筋一;7、v型加强筋;8、多边形凸起;9、边框嵌孔;10、固定栓孔二;11、卡孔一;12、槽孔;13、固定栓孔三;14、多边形凹槽;15、卡孔二;16、矩形加强筋;17、弧形加强筋二;18、扣边凸起;19、卡孔三。

具体实施方式

19.本部分将详细描述本实用新型的具体实施例,本实用新型之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本实用新型的每个技术特征和整体技术方案,但其不能理解为对本实用新型保护范围的限制。

20.参照图1-4,本实用新型实施例一种汽车前罩内板,包括内板1,内板1的前表面设置有多边形凸起8,且多边形凸起8位于弧形加强筋一6的下方,多边形凸起8在内板1的前表面呈对称分布,内板1的前表面位于多边形凸起8的下方设置有多边形凹槽14,多边形凸起8的内部设置有槽孔12,槽孔12的内部设置有边框嵌孔9,多边形凹槽14,多边形凹槽14的内部设置有卡孔二15,卡孔二15的左侧面固定连接有矩形加强筋16,矩形加强筋16的左侧面环绕连接有弧形加强筋二17,通过内板1的设置多边形凸起8和多边形凹槽14,使内板1在安装时贴合性较好,利用槽孔12和卡孔二15便于内板1进行安装,通过弧形加强筋一6、弧形加强筋二17和矩形加强筋15分布在内板1、多边形凸起8和多边形凹槽14的表面和内部,增强内板1的强度延长内板1的使用时间。

21.内板1的侧表面环绕连接有外垫圈2,内板1的前表面固定连接有弧形加强筋一6,内板1的前表面固定连接有固定板4,且固定板4位于弧形加强筋一6的下方,利用外垫圈2对内板1的侧表面进行防护,弧形加强筋一6沿内板1的边缘分布,对内板1的薄弱部分进行加强,通过固定板4的安装使内板1的两侧边角便于安装。

22.内板1的前表面均匀分布有嵌合孔3,且嵌合孔3位于固定板4的左侧,弧形加强筋一6的内部均匀分布有固定栓孔一5,利用嵌合孔3与固定栓孔一5为内板1的安装提供条件。

23.内板1的前表面设置有卡孔一11,且卡孔一11位于多边形凸起8的上方,卡孔一11的两侧均设置有固定栓孔二10,利用卡孔一11和固定栓孔二10对内板1的顶部的安装提供条件。

24.内板1的前表面固定连接有v型加强筋7,且v型加强筋7远离内板1的一端与弧形加强筋一6固定连接,通过v型加强筋7与弧形加强筋一6连接增强多边形凸起8的强度。

25.v型加强筋7的右侧设置有固定栓孔三13,内板1的前表面位于弧形加强筋一6的上方设置有扣边凸起18,扣边凸起18的前表面设置有卡孔三19,固定栓孔三13便于内板1的安装,利用扣边凸起18方便内板1凸起边的连接。

26.工作原理:通过内板1的设置多边形凸起8和多边形凹槽14,使内板1在安装时贴合性较好,利用槽孔12和卡孔二15便于内板1进行安装,通过弧形加强筋一6、弧形加强筋二17和矩形加强筋15分布在内板1、多边形凸起8和多边形凹槽14的表面和内部,增强内板1的强度延长内板1的使用时间,利用外垫圈2对内板1的侧表面进行防护,弧形加强筋一6沿内板1的边缘分布,对内板1的薄弱部分进行加强,通过固定板4的安装使内板1的两侧边角便于安装。

27.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

技术特征:

1.一种汽车前罩内板,其特征在于,包括:内板(1),所述内板(1)的侧表面环绕连接有外垫圈(2),所述内板(1)的前表面固定连接有弧形加强筋一(6),所述内板(1)的前表面固定连接有固定板(4),且固定板(4)位于弧形加强筋一(6)的下方;多边形凸起(8),所述多边形凸起(8)的内部设置有槽孔(12),所述槽孔(12)的内部设置有边框嵌孔(9);多边形凹槽(14),所述多边形凹槽(14)的内部设置有卡孔二(15),所述卡孔二(15)的左侧面固定连接有矩形加强筋(16),所述矩形加强筋(16)的左侧面环绕连接有弧形加强筋二(17)。2.根据权利要求1所述的一种汽车前罩内板,其特征在于,所述内板(1)的前表面均匀分布有嵌合孔(3),且嵌合孔(3)位于固定板(4)的左侧,所述弧形加强筋一(6)的内部均匀分布有固定栓孔一(5)。3.根据权利要求1所述的一种汽车前罩内板,其特征在于,所述内板(1)的前表面设置有多边形凸起(8),且多边形凸起(8)位于弧形加强筋一(6)的下方,所述多边形凸起(8)在内板(1)的前表面呈对称分布。4.根据权利要求3所述的一种汽车前罩内板,其特征在于,所述内板(1)的前表面设置有卡孔一(11),且卡孔一(11)位于多边形凸起(8)的上方,所述卡孔一(11)的两侧均设置有固定栓孔二(10)。5.根据权利要求1所述的一种汽车前罩内板,其特征在于,所述内板(1)的前表面固定连接有v型加强筋(7),且v型加强筋(7)远离内板(1)的一端与弧形加强筋一(6)固定连接。6.根据权利要求5所述的一种汽车前罩内板,其特征在于,所述v型加强筋(7)的右侧设置有固定栓孔三(13),所述内板(1)的前表面位于多边形凸起(8)的下方设置有多边形凹槽(14)。7.根据权利要求1所述的一种汽车前罩内板,其特征在于,所述内板(1)的前表面位于弧形加强筋一(6)的上方设置有扣边凸起(18),所述扣边凸起(18)的前表面设置有卡孔三(19)。

技术总结

本实用新型公开了一种汽车前罩内板,包括内板,所述内板的侧表面环绕连接有外垫圈,所述内板的前表面固定连接有弧形加强筋一,所述内板的前表面固定连接有固定板,且固定板位于弧形加强筋一的下方;多边形凸起,所述多边形凸起的内部设置有槽孔,所述槽孔的内部设置有边框嵌孔;多边形凹槽,所述多边形凹槽的内部设置有卡孔二,所述卡孔二的左侧面固定连接有矩形加强筋,所述矩形加强筋的左侧面环绕连接有弧形加强筋二。通过上述结构,可实现增强内板的强度延长内板的使用时间。板的强度延长内板的使用时间。板的强度延长内板的使用时间。

技术研发人员:蒋东斌 何江 樊兵 王红梅

受保护的技术使用者:定州市中邦工贸有限公司

技术研发日:2022.08.30

技术公布日:2022/12/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1