一种A柱加强件总成、车辆及制备工艺的制作方法

本发明涉及汽车车身,具体涉及一种a柱加强件总成、车辆及制备工艺。

背景技术:

1、随着人们生活水平的提高,对汽车的经济性、美观性、油耗、安全性等方面的要求也越来越高。其中,对汽车的安全性的要求已经成为最重要且最基本的需求。而在车辆碰撞安全中,中保研所要求25%偏置碰最为严苛。由于25%偏置碰在碰撞过程中避开了机舱纵梁,碰撞能量会大部分传递至a柱区域,造成a柱区域的能量集中。因此,对a柱区域的强度和韧性要求较高。

2、如图1和图2所示,传统的a柱加强件总成包括a柱加强件1,a柱上铰链安装加强结构2、a柱内部支撑板3、a柱支撑支架4和a柱下铰链安装加强结构5。为了应对要求较高的25%偏置碰,基本从材料、料厚、工艺、腔体尺寸、内部结构进行优化来增强a柱加强件的强度和韧性。比如,材料方面,采用b1500hs热成型材料代替高强度钢制成a柱加强件1;料厚方面,a柱加强件1的料厚由之前的1.0mm~1.2mm改为1.4mm~1.5mm;成型工艺方面,a柱加强件1由之前的冷冲压成型改为热成型,通过材料相变来增强a柱的强度;腔体尺寸方面,尽量加大a柱的腔体尺寸尤其是整车x向尺寸来增加其强度和吸能性;内部结构方面,a柱上铰链安装加强结构2、a柱内部支撑板3、a柱支撑支架4、a柱下铰链安装加强结构5均采用冷冲压成型来进一步增强a柱区域的强度以及增加a柱区域的韧性。其中,a柱上铰链安装加强结构2和a柱下铰链安装加强结构5以及a柱支撑支架4基本使用1.4mm~1.5mm厚度的b340/590dp材料,a柱内部支撑板3使用1.5~1.8mm厚度的b340/590dp甚至b420/780dp高强钢材料。

3、上述传统结构的a柱加强件总成,为了应对25%偏置碰,主要还是以增加强度为主,在发生25%偏置碰撞过程中,虽然可以减小乘员舱的变形,但由于吸能性不足,随之而来的就是碰撞能量会传递给乘员,造成人体的加速度较大,容易造成人体部位的损伤,虽然冷冲压钣金也会吸收一部分能量,但由于断裂延伸率不高,吸收的能量非常有限。

4、此外,在整车布置设计中,受限于空间尺寸要求,a柱的腔体尺寸不可能一味的增大a柱腔体x向尺寸来适应强度和韧性要求,只能通过增加料厚以及焊接内部加强件来增强其强度和韧性要求,如此,又会造成重量增加,不利于车身轻量化。同时,在内部加强件焊接过程中,由于内部加强件(包括a柱上铰链安装加强结构2、a柱内部支撑板3、a柱支撑支架4、a柱下铰链安装加强结构5)多采用高强钢材料,本身存在较大程度的回弹,而a柱加强件1由于采用热成型工艺,回弹较小,故内部加强件和a柱加强件1本体搭接焊后,会造成a柱加强件总成存在一定程度的匹配变形,从而增加调整匹配时间,不利于尺寸精度的提升。

技术实现思路

1、本发明的目的在于提供一种a柱加强件总成、车辆及制备工艺,以解决传统a柱加强件总成存在25%偏置碰撞吸能有限的问题,还可以解决传统a柱加强件总成存在强度和轻量化要求不能同时满足,以及焊接后易存在匹配变形的问题。

2、为了实现上述目的,本发明采用的技术方案如下:

3、一种a柱加强件总成,包括第一a柱加强件,还包括设在第一a柱加强件的腔体内的第二a柱加强件,所述第二a柱加强件的腔体内设有a柱上铰链安装加强件、a柱下铰链安装加强件和吸能部件;所述第一a柱加强件和第二a柱加强件采用热成型补丁板制成;所述吸能部件采用泡沫铝制成。

4、根据上述技术手段,通过在第一a柱加强件的腔体内设置第二a柱加强件,在第二a柱加强件的腔体内设置吸能部件,并采用采用热成型补丁板制成第一a柱加强件和第二a柱加强件,有效保证了a柱加强件总成的结构强度,同时采用泡沫铝制成吸能部件,既保证了a柱加强件总成具有较好的碰撞吸能能力,还满足了汽车轻量化的要求,且具有结构简单的优点。

5、优选的,所述第二a柱加强件的腔体内还设有限位器安装加强件。

6、优选的,所述a柱上铰链安装加强件、a柱下铰链安装加强件和限位器安装加强件采用冷轧钢板制成。

7、通过采用冷轧钢板制成a柱上铰链安装加强件、a柱下铰链安装加强件和限位器安装加强件,有效保证了a柱加强件总成各安装点的刚度要求。

8、优选的,所述第一a柱加强件和第二a柱加强件的腔体整体类似u型构造,所述第一a柱加强件和第二a柱加强件采用焊接固定。

9、优选的,所述a柱上铰链安装加强件设在所述第二a柱加强件靠近上端的腔体底部,所述a柱下铰链安装加强件设在所述第二a柱加强件靠近下端的腔体底部。

10、优选的,所述吸能部件至少包括四个,且沿所述第二a柱加强件的腔体的长度方向均匀布置。

11、优选的,所述吸能部件的两侧通过钣金支架与所述第二a柱加强件的腔体的两侧壁相连。

12、优选的,所述吸能部件与所述钣金支架通过结构胶粘接固定,所述钣金支架与所述第二a柱加强件采用焊接固定。

13、本发明还提供一种车辆,包括本发明所述的a柱加强件总成。

14、本发明还提供一种如本发明所述的a柱加强件总成的制备工艺,包括以下步骤:

15、s1、通过点焊连接工艺将热成型补丁板坯料制成双层的第一a柱加强件和第二a柱加强件坯料,然后采用一体式热成型补丁板工艺将第一a柱加强件和第二a柱加强件坯料进行热成型、激光切割和抛丸处理,获得第一a柱加强件和第二a柱加强件;

16、s2、通过冷冲压成型工艺将冷轧钢板制成a柱上铰链安装加强件、a柱下铰链安装加强件和限位器安装加强件,然后将a柱上铰链安装加强件、a柱下铰链安装加强件和限位器安装加强件焊接在第二a柱加强件的腔体内;

17、s3、将泡沫铝制成吸能部件,并在吸能部件的端部通过结构胶连接钣金支架,然后将钣金支架焊接在所述第二a柱加强件的腔体的两侧壁上。

18、本发明的有益效果:

19、本发明的a柱加强件总成,通过在第一a柱加强件的腔体内设置第二a柱加强件,在第二a柱加强件的腔体内设置吸能部件,并采用采用热成型补丁板制成第一a柱加强件和第二a柱加强件,同时采用泡沫铝制成吸能部件,有效保证了a柱加强件总成的结构强度,使得该加强件在满足结构强度的同时,也具备很好的能量吸收能力,刚柔并济,实现了车身最大限度保护乘员的安全,优化了碰撞变形模式,同时还满足了汽车轻量化的要求,且具有结构简单的优点。解决了传统a柱加强件总成存在5%偏置碰撞吸能有限的问题,以及强度和轻量化要求不能同时满足的问题,在汽车零部件技术领域,具有推广应用价值。

技术特征:

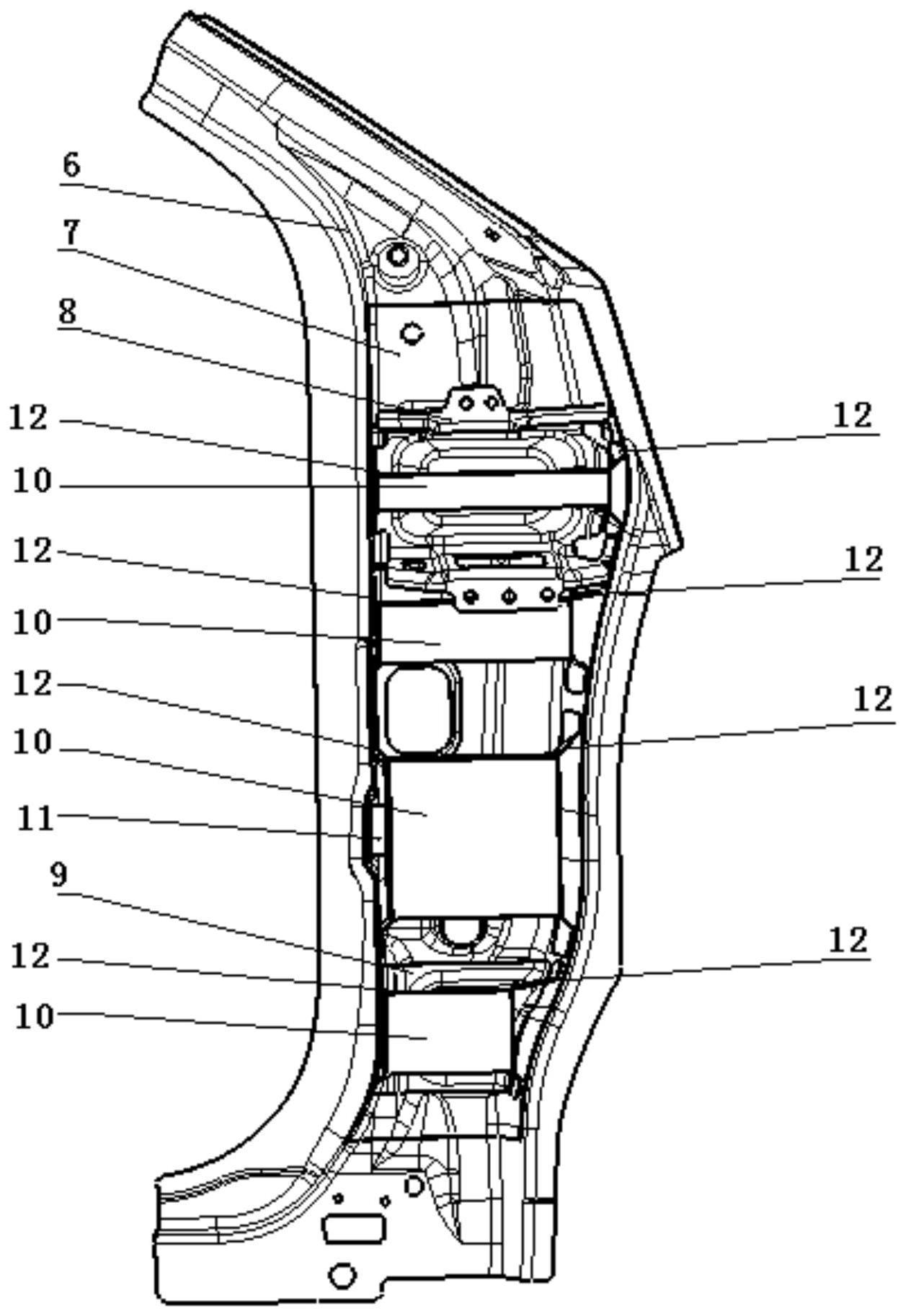

1.一种a柱加强件总成,包括第一a柱加强件(6),其特征在于,还包括设在第一a柱加强件(6)的腔体内的第二a柱加强件(7),所述第二a柱加强件(7)的腔体内设有a柱上铰链安装加强件(8)、a柱下铰链安装加强件(9)和吸能部件(10);所述第一a柱加强件(6)和第二a柱加强件(7)采用热成型补丁板制成;所述吸能部件(10)采用泡沫铝制成。

2.根据权利要求1所述的a柱加强件总成,其特征在于,所述第二a柱加强件(7)的腔体内还设有限位器安装加强件(11)。

3.根据权利要求2所述的a柱加强件总成,其特征在于,所述a柱上铰链安装加强件(8)、a柱下铰链安装加强件(9)和限位器安装加强件(11)采用冷轧钢板制成。

4.根据权利要求1所述的a柱加强件总成,其特征在于,所述第一a柱加强件(6)和第二a柱加强件(7)的腔体整体类似u型构造,所述第一a柱加强件(6)和第二a柱加强件(7)采用焊接固定。

5.根据权利要求4所述的a柱加强件总成,其特征在于,所述a柱上铰链安装加强件(8)设在所述第二a柱加强件(7)靠近上端的腔体底部,所述a柱下铰链安装加强件(9)设在所述第二a柱加强件(7)靠近下端的腔体底部。

6.根据权利要求4所述的a柱加强件总成,其特征在于,所述吸能部件(10)至少包括四个,且沿所述第二a柱加强件(7)的腔体的长度方向均匀布置。

7.根据权利要求6所述的a柱加强件总成,其特征在于,所述吸能部件(10)的两侧通过钣金支架(12)与所述第二a柱加强件(7)的腔体的两侧壁相连。

8.根据权利要求7所述的a柱加强件总成,其特征在于,所述吸能部件(10)与所述钣金支架(12)通过结构胶粘接固定,所述钣金支架(12)与所述第二a柱加强件(7)采用焊接固定。

9.一种车辆,其特征在于,包括如权利要求3至权利要求8任一所述的a柱加强件总成。

10.一种如权利要求1至权利要求8任一所述的a柱加强件总成的制备工艺,其特征在于,包括以下步骤:

技术总结

本发明涉及一种A柱加强件总成、车辆及制备工艺。A柱加强件总成包括第一A柱加强件,还包括设在第一A柱加强件的腔体内的第二A柱加强件,所述第二A柱加强件的腔体内设有A柱上铰链安装加强件、A柱下铰链安装加强件和吸能部件,所述吸能部件采用泡沫铝制成。本发明还提供一种车辆,包括所述的A柱加强件总成。本发明解决了传统A柱加强件总成存在25%偏置碰撞吸能有限的问题,还解决了传统A柱加强件总成存在强度和轻量化要求不能同时满足的问题。

技术研发人员:张严东,王爽,张兵

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!