一种汽车前端框架及其制造方法与流程

本发明涉及汽车框架制造领域,特别涉及一种汽车前端框架及其制造方法。

背景技术:

1、随着汽车轻量化的快速提升,每一个零件的重量都会对汽车整车带来影响,汽车前端框架作为承载功能性的零部件,以铝合金加钢材料代替塑料件、代替之前的纯钢材料,还是具有一定挑战性的,在满足重量最优情况下,还需满足产品的所有功能性指标。

2、目前,现有的汽车前端框架主要有纯钢结构和注塑成型整体式结构,但现有的结构存在一定的问题:

3、1、纯钢结构(自身结构采用点焊方式固定,与焊接车身总成采用螺接形式固定搭接),该技术冲压成本大、工艺复杂,应用工艺有冲压、点焊、烧焊、螺接等多种方式;该技术加工周期较长、效率较低,并且该结构重量较大、制造成本高,从而造成整车重量增加、成本增加。

4、2、注塑成型整体式结构(本体上各安装孔上均设置有拉铆螺母,与焊接车身总成安装方式为螺接),该技术中的注塑件容易出现翘曲变形,冷却过程中容易产生缩痕;该技术虽然强度足够,但是耐用度较低,尤其是在高温环境中,老化的速度要比金属材料更快。

技术实现思路

1、针对现有技术中存在的缺陷,本发明解决的技术问题为:如何在满足汽车前端框架结构强度的前提下,降低其制造成本和自身结构重量。

2、为达到以上目的,本发明提供的汽车前端框架的制造方法,该方法包括以下步骤:

3、制作上横梁焊接总成、下横梁总成、左纵梁端板总成和右纵梁端板总成;将下横梁总成、左纵梁端板总成和右纵梁端板总成通过螺栓进行连接,形成前端框架分总成;将前端框架分总成与上横梁焊接总成通过螺栓进行连接,形成前端框架总成;将前端框架总成和焊接车身总成进行固定。

4、在上述技术基础上,所述形成前端框架分总成的过程,具体包括以下步骤:将下横梁总成的左端与左纵梁端板总成进行搭接,再通过螺栓进行固定;将下横梁总成的右端与右纵梁端板总成进行搭接,再通过螺栓进行固定,形成前端框架分总成。

5、在上述技术基础上,所述形成前端框架总成的过程,具体包括以下步骤:将上横梁焊接总成的左右两端与前端框架分总成进行搭接,将上横梁焊接总成的支撑杆分别与左、右纵梁支板进行固定,再通过螺栓进行固定,形成前端框架总成。

6、在上述技术基础上,所述将前端框架总成和焊接车身总成进行搭接和固定之后,还包括以下步骤:对前端框架总成上提前设计和预留的悬置安装点,进行悬置的安装。

7、本发明提供的汽车前端框架,包括下横梁总成,下横梁总成的左端安装有左纵梁端板总成,下横梁总成的右端安装有右纵梁端板总成,左纵梁端板总成的顶端和右纵梁端板总成的顶端搭接有上横梁焊接总成。

8、在上述技术基础上,所述左纵梁端板总成和右纵梁端板总成为基本镜像对称结构,左纵梁端板总成包括左纵梁端板支撑板和左纵梁支板,左纵梁端板支撑板设置于左纵梁支板底端的一侧;右纵梁端板总成包括右纵梁端板支撑板和右纵梁支板,右纵梁端板支撑板设置于右纵梁支板底端的一侧;左纵梁端板支撑板和右纵梁端板支撑板分别与下横梁总成连接,左纵梁支板和右纵梁支板分别于上横梁焊接总成连接。

9、在上述技术基础上,所述上横梁焊接总成上安装有若干根支撑杆,每个支撑杆的一端与上横梁焊接总成连接,每个支撑杆的另一端分别与左纵梁支板、右纵梁支板连接。

10、在上述技术基础上,所述上横梁焊接总成选用高强钢结构,其安装方式选用螺接固定方式;上横梁焊接总成上焊接有若干个第一安装支架,第一安装支架选用钢管与立梁搭接。

11、在上述技术基础上,所述下横梁总成选用挤出型材结构,其安装方式选用螺接固定方式;下横梁总成上通过拉铆固定有第二安装支架,第二安装支架选用钢结构;左纵梁端板总成和右纵梁端板总成均选用挤出型材结构,且左纵梁端板总成和右纵梁端板安装方式均选用螺接固定方式;左、右梁端板总成上分别通过拉铆固定有第三安装支架。

12、在上述技术基础上,所述左纵梁端板总成的底面和右纵梁端板总成的底面分别插入有悬置。

13、与现有技术相比,本发明的优点在于:

14、本发明通过设计和制造上横梁焊接总成、下横梁总成、左纵梁端板总成和右纵梁端板总成,通过设计方法将上横梁焊接总成、下横梁总成、左纵梁端板总成和右纵梁端板总成通过螺栓组成前端框架总成。

15、与现有技术相比,该汽车前端框架主要采用铝合金型材挤压制成,铝合金型材具有重量轻、冲压和焊接工艺简单的优点,前端框架并非一体式制成,而是拆分为四个部件,再通过设计方法进行组装,此制造方法的工艺会更加简单,从而降低其制造的成本,因此该框架在满足汽车前端框架结构强度的前提下,降低其制造成本和自身结构重量。

16、进一步的,本发明在前端框架上设计和预留好悬置安装点,在前端框架与焊接车身总成搭接上之后,可以通过在悬置安装点插入悬置,来判断前端框架是否安装到设计位置,以此来提高前端框架的安装精度。

技术特征:

1.一种汽车前端框架的制造方法,其特征在于,包括以下步骤:

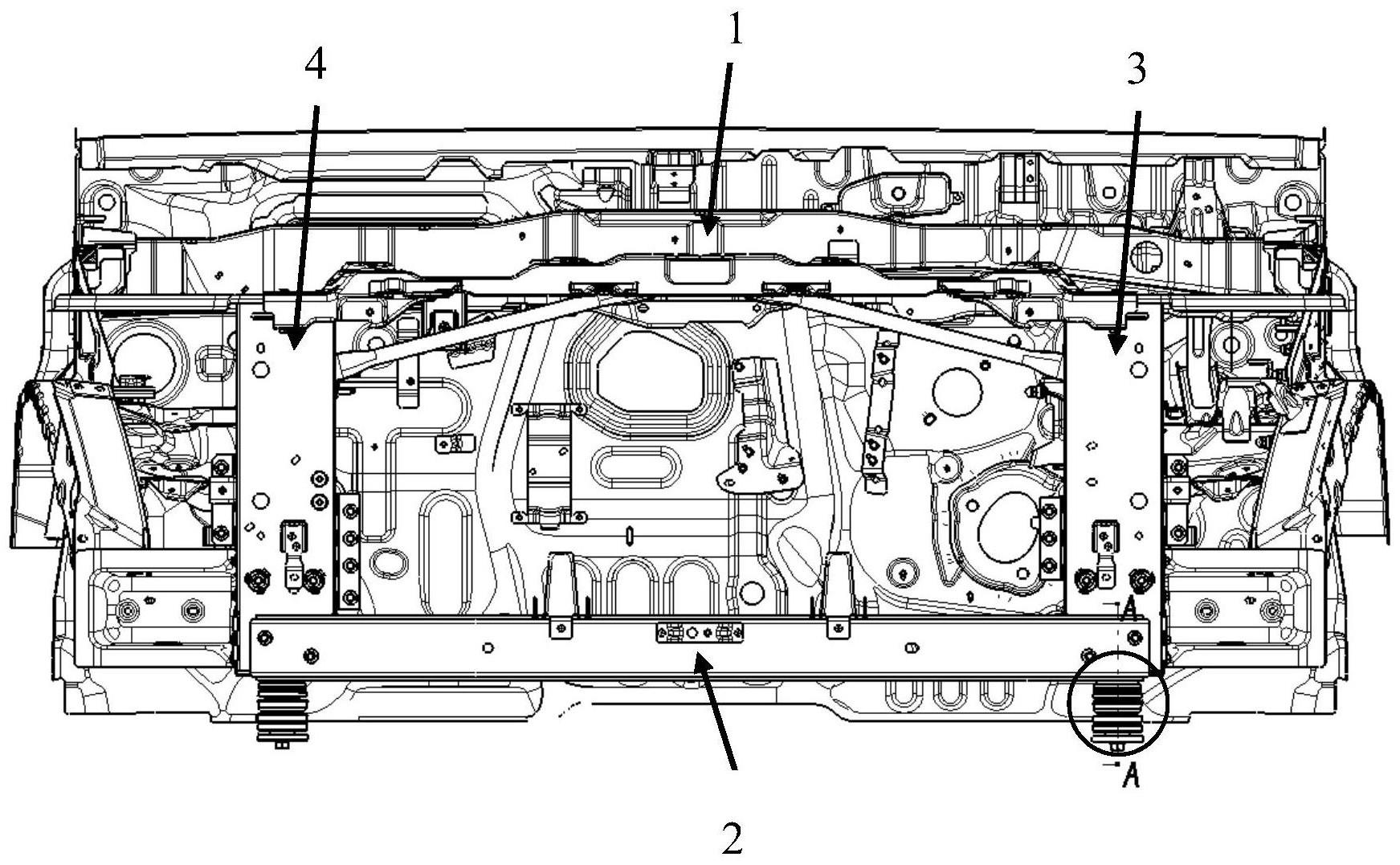

2.如权利要求1所述的汽车前端框架的制造方法,其特征在于,所述形成前端框架分总成的过程,具体包括以下步骤:将下横梁总成(2)的左端与左纵梁端板总成(4)进行搭接,再通过螺栓进行固定;将下横梁总成(2)的右端与右纵梁端板总成(3)进行搭接,再通过螺栓进行固定,形成前端框架分总成。

3.如权利要求1所述的汽车前端框架的制造方法,其特征在于,所述形成前端框架总成的过程,具体包括以下步骤:将上横梁焊接总成(1)的左右两端与前端框架分总成进行搭接,将上横梁焊接总成(1)的支撑杆(101)分别与左、右纵梁支板(301)进行固定,再通过螺栓进行固定,形成前端框架总成。

4.如权利要求1所述的汽车前端框架的制造方法,其特征在于,所述将前端框架总成和焊接车身总成进行搭接和固定之后,还包括以下步骤:对前端框架总成上提前设计和预留的悬置安装点,进行悬置(5)的安装。

5.一种汽车前端框架,其特征在于:包括下横梁总成(2),下横梁总成(2)的左端安装有左纵梁端板总成(4),下横梁总成(2)的右端安装有右纵梁端板总成(3),左纵梁端板总成(4)的顶端和右纵梁端板总成(3)的顶端搭接有上横梁焊接总成(1)。

6.如权利要求5所述的汽车前端框架,其特征在于:所述左纵梁端板总成(4)和右纵梁端板总成(3)为基本镜像对称结构,左纵梁端板总成(4)包括左纵梁端板支撑板和左纵梁支板,左纵梁端板支撑板设置于左纵梁支板底端的一侧;右纵梁端板总成(3)包括右纵梁端板支撑板(302)和右纵梁支板(301),右纵梁端板支撑板(302)设置于右纵梁支板(301)底端的一侧;左纵梁端板支撑板和右纵梁端板支撑板(302)分别与下横梁总成(2)连接,左纵梁支板和右纵梁支板(301)分别于上横梁焊接总成(1)连接。

7.如权利要求6所述的汽车前端框架,其特征在于:所述上横梁焊接总成(1)上安装有若干根支撑杆(101),每个支撑杆(101)的一端与上横梁焊接总成(1)连接,每个支撑杆(101)的另一端分别与左纵梁支板、右纵梁支板(301)连接。

8.如权利要求7所述的汽车前端框架,其特征在于:所述上横梁焊接总成(1)选用高强钢结构,其安装方式选用螺接固定方式;上横梁焊接总成(1)上焊接有若干个第一安装支架,第一安装支架选用钢管与立梁搭接。

9.如权利要求5所述的汽车前端框架,其特征在于:所述下横梁总成(2)选用挤出型材结构,其安装方式选用螺接固定方式;下横梁总成(2)上通过拉铆固定有第二安装支架,第二安装支架选用钢结构;左纵梁端板总成(4)和右纵梁端板总成(3)均选用挤出型材结构,且左纵梁端板总成(4)和右纵梁端板安装方式均选用螺接固定方式;左、右梁端板总成上分别通过拉铆固定有第三安装支架。

10.如权利要求5所述的汽车前端框架,其特征在于:所述左纵梁端板总成(4)的底面和右纵梁端板总成(3)的底面分别插入有悬置(5)。

技术总结

本发明公开了一种汽车前端框架及其制造方法,涉及汽车顶盖制造领域。该汽车前端框架的制作方法为:制作上横梁焊接总成、下横梁总成、左纵梁端板总成和右纵梁端板总成;将下横梁总成、左纵梁端板总成和右纵梁端板总成通过螺栓进行连接,形成前端框架分总成;将前端框架分总成与上横梁焊接总成通过螺栓进行连接,形成前端框架总成;将前端框架总成和焊接车身总成进行固定。本发明主要采用铝合金型材挤压制成,此制造方法的工艺会更加简单,从而降低其制造的成本,因此该框架在满足汽车前端框架结构强度的前提下,降低其制造成本和自身结构重量。

技术研发人员:袁亮,周伟,叶晓明,梁军,孙人杰

受保护的技术使用者:东风汽车集团股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!