一种车身顶盖结构、驾驶室和车辆的制作方法

本申请涉及车顶盖结构,特别涉及一种车身顶盖结构、驾驶室和车辆。

背景技术:

1、目前,专用车-起重机市场需求量大,而起重车中的汽车吊运用较为广泛。现有的汽车吊的车身顶盖为平顶顶盖,极大程度上限制了起重机大臂的放置位置,对整车的高度受到很大影响,在不同工况下限制了整车的通过性。

2、现有技术中,通常采用降低驾驶室高度,或是采用单边驾驶室的方式降低整车高度,但这会降低驾驶室的容纳体积以及驾驶员的舒适度。

技术实现思路

1、本申请实施例提供一种车身顶盖结构、驾驶室和车辆,以解决相关技术中降低驾驶室高度或采用单边驾驶室会降低驾驶室的容纳体积以及驾驶员的舒适度的问题。

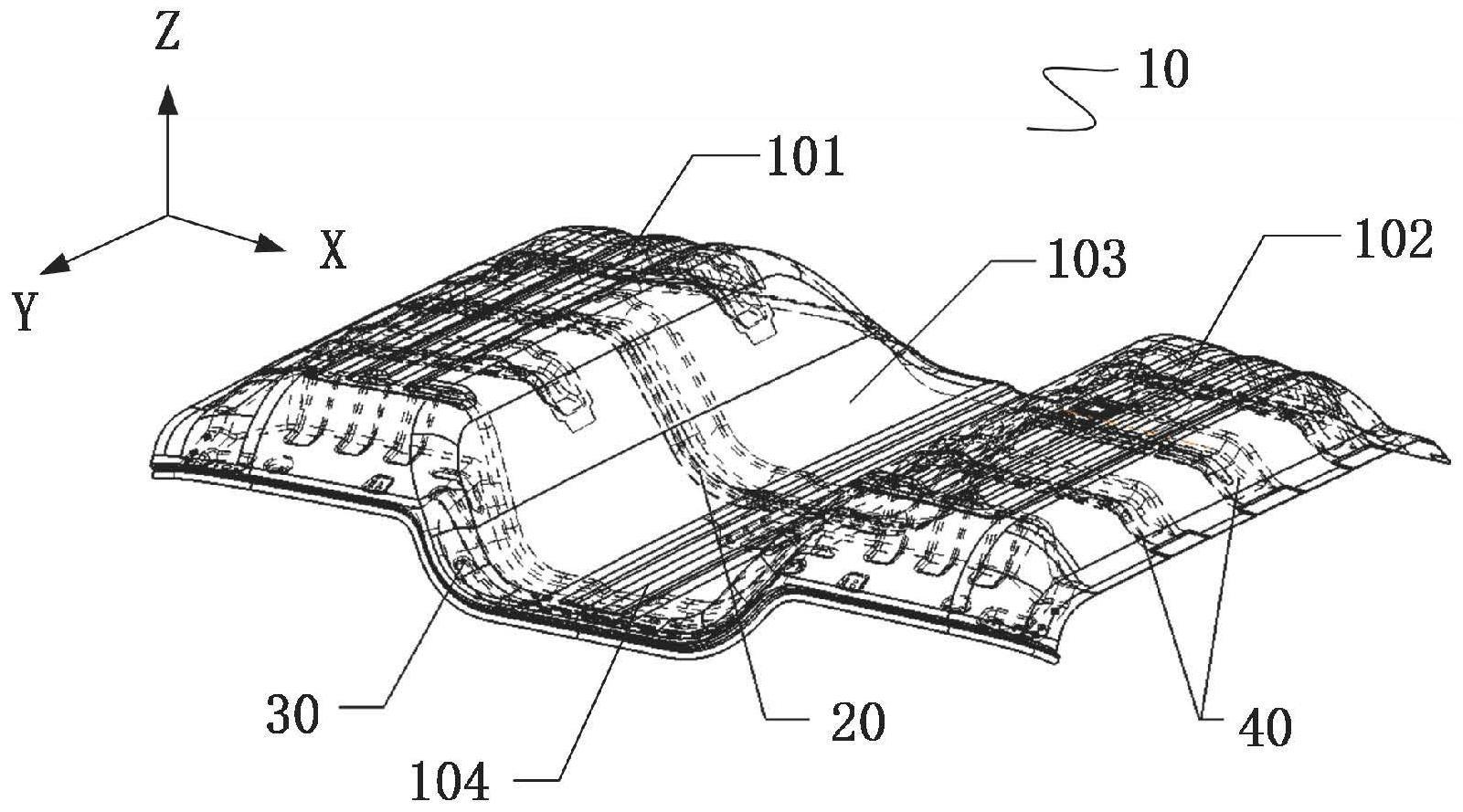

2、为达到以上目的,第一方面,本申请实施例提供了一种车身顶盖结构,其包括:

3、顶盖焊接总成,其包括凹陷段、第一部分和第二部分,所述第一部分和第二部分沿整车坐标系的x方向分别设置在凹陷段的两端,且所述凹陷段在整车坐标系的z方向上与第一部分和/或第二部分具有高度差h。

4、一些实施例中,所述第一部分与第二部分在整车坐标系的z方向上等高。

5、一些实施例中,所述高度差h为146mm~350mm。

6、一些实施例中,其还包括:

7、顶盖中横梁,其长度方向平行于整车坐标系的x方向设置在顶盖焊接总成上,且表面贴合于顶盖焊接总成表面,所述顶盖中横梁与所述顶盖焊接总成焊接。

8、一些实施例中,其还包括:

9、顶盖前横梁,其长度方向平行于整车坐标系的x方向设置于顶盖焊接总成前端,且所述顶盖前横梁表面贴合于顶盖焊接总成表面,所述顶盖前横梁与所述顶盖焊接总成焊接。

10、一些实施例中,其还包括:

11、顶盖侧横梁,其长度方向平行于整车坐标系的x方向设置于顶盖焊接总成上,并贴合焊接于第一部分和/或第二部分上。

12、一些实施例中,所述顶盖侧横梁有四个,四个顶盖侧横梁两两焊接于第一部分和第二部分上。

13、一些实施例中,沿整车坐标系的y方向,所述凹陷段上设置有导向槽。

14、第二方面,本申请实施例提供了一种驾驶室,其包括:

15、如上任一所述的一种车身顶盖结构;

16、左侧围焊接总成,其与所述第一部分远离第二部分的一端焊接;

17、右侧围焊接总成,其与所述第二部分远离第一部分的一端焊接;

18、后侧围焊接总成,其焊接于车身顶盖结构、左侧围焊接总成和右侧围焊接总成之间。

19、第三方面,本申请实施例提供了一种车辆,其包括:

20、如上任一所述的一种车身顶盖结构。

21、本申请提供的技术方案带来的有益效果包括:

22、本申请实施例提供了一种车身顶盖结构、驾驶室和车辆,由于顶盖焊接总成包括凹陷段、第一部分和第二部分,凹陷段位于第一部分与第二部分之间,即车身顶盖焊接总成中部为下凹结构,凹陷段用于起重机大臂的放置,且第一部分、第二部分为驾驶座、副驾驶座位置,一方面不占用驾驶员与副驾驶员的头部空间,提高了驾驶员的舒适性,也有排半带卧驾驶室,驾驶室准乘人员为2-3人,同时可满足两个司机同时出工,另一方面对起重机车型的整车高度进行了降低,从而大大提升了整车通过性,因此,能够解决相关技术中降低驾驶室高度或采用单边驾驶室会降低驾驶室的容纳体积以及驾驶员的舒适度的问题。

技术特征:

1.一种车身顶盖结构,其特征在于,其包括:

2.如权利要求1所述的车身顶盖结构,其特征在于:

3.如权利要求1所述的车身顶盖结构,其特征在于:

4.如权利要求1所述的车身顶盖结构,其特征在于,其还包括:

5.如权利要求1所述的车身顶盖结构,其特征在于,其还包括:

6.如权利要求1所述的车身顶盖结构,其特征在于,其还包括:

7.如权利要求6所述的车身顶盖结构,其特征在于:

8.如权利要求1所述的车身顶盖结构,其特征在于:

9.一种驾驶室,其特征在于,其包括:

10.一种车辆,其特征在于,其包括:

技术总结

本申请涉及车顶盖结构技术领域,特别涉及一种车身顶盖结构、驾驶室和车辆。所述车身顶盖结构包括顶盖焊接总成,其中,顶盖焊接总成包括凹陷段、第一部分和第二部分,所述第一部分和第二部分沿整车坐标系的X方向分别设置在凹陷段的两端,且所述凹陷段在整车坐标系的Z方向上与第一部分和/或第二部分具有高度差h。本申请实施例提供一种车身顶盖结构、驾驶室和车辆,以解决相关技术中降低驾驶室高度或采用单边驾驶室会降低驾驶室的容纳体积以及驾驶员的舒适度的问题。

技术研发人员:王志雄,何新伟,令海强,张文飞,吴文祥,赵国立

受保护的技术使用者:东风华神汽车有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!