一种分段式车架的连接结构的制作方法

本发明涉及新能源车架结构,具体地指一种分段式车架的连接结构。

背景技术:

1、目前的大吨位电动卡车需要较大的电池容量,对中间桁架的承重能力要求很高,但常规的重卡边梁式车架只能安装动力电池标准包,无法布置电池模组,总体能量密度有限。同时,由于车架宽度无法改变,不能最大化布置电池,无法满足新能源车型的大电量需求。

2、申请号为201620750216.4,名称为《一种纯电动微型卡车车架》的对比文件1中公开了一种纯电动微型卡车车架,包括:前段双纵梁车架、中段桁架式车架和后段双纵梁车架,所述前段双纵梁车架和后段双纵梁车架为直双纵梁结构,所述前段双纵梁车架和后段双纵梁车架分别与中段桁架式车架焊接连接,采用三段式车架结构,桁架结构采用矩形钢管焊接而成,这种框架结构在承载能力上有较大提高,对纯电动车电池包设计布置有很大优越性。

3、申请号为201620660590.5,名称为《一种分段式高强度框架式结构车架》的对比文件2中公开了一种分段式高强度框架式结构车架,包括框车架,前车架和后车架,框车架包括两根截面为箱型的平行纵梁,两纵梁之间不均匀分布四根与纵梁垂直的横梁,其中一根横梁布置在两纵梁最前端作为首横梁,两纵梁最后端设置尾梁加强板,前车架为前宽后窄梯形柔性铆接的车架,后车架为等宽柔性铆接的车架,前车架和后车架通过连接板从前往后依次固定在框车架下方。该实用新型的有益效果为:能降低上装的高度,能承载40吨的油田大型专用设备,强度高,抗弯曲、扭转刚度大,车架的各个位置受力分布均匀的特点。

4、上述对比文件1和2的车架结构均存在以下缺点:1、无法满足大吨位卡车车架在正常工况下的力矩要求。2、电池箱支架是通过零散的支架和骨架组合形成,再与车架进行对接,难以形成封闭舱体,难以适应对电器件有防水密封要求的运营环境。3、存储运输及整车安装空间要求过大,车架焊接完成后才能进行后续电池及前后桥等关键总成的安装,后续工序占用空间过大。4、中段车架上表面超出前后车架上翼面,占用了上装空间。5、车架宽度单一,无法适应不同规格电池。6、整体试刚性车架的刚性大,车架无法达到现有车型柔性车架的变形能力,悬架变形量不足。

技术实现思路

1、本发明的目的就是要解决上述背景技术的不足,提供一种能满足大吨位电动卡车的电池能量密度要求、承载性能好、有效满足悬架变形量要求的分段式车架的连接结构。

2、为实现此目的,本发明所设计的分段式车架的连接结构,包括前段车架、中部车架和后段车架,所述中部车架为用于承载电池包的桁架式结构,其中部左右两侧分别设置有一根贯穿所述中部车架的贯穿梁,所述贯穿梁的前后两端分别穿过所述中部车架与所述前段车架和所述后段车架固定为一体;所述贯穿梁的前端固定有位于所述前段车架内的前段车架横梁,所述贯穿梁的后端固定有位于所述后段车架内的后段车架横梁。本发明将车架分为前中后三段,通过贯穿梁加强中部车架的结构强度,同时保障了中部车架内电池箱的结构稳定,可适用于大吨位电动卡车的车架力矩要求,满足了车桥的承载要求,车架受力更合理。

3、进一步的,所述所述前段车架包括左前纵梁和右前纵梁,所述前段车架横梁固定于所述左前纵梁的后端和所述右前纵梁的后端之间。

4、进一步的,所述前段车架横梁包括贴合固定于所述中部车架的前端面中部且固定于所述贯穿梁的前端的前段横梁连接板,所述前段横梁连接板的中部固定有前框架式横梁,所述左前纵梁的后端和所述右前纵梁的后端固定于所述前框架式横梁的左右两侧。

5、进一步的,所述左前纵梁的后端和所述右前纵梁的后端与所述前框架式横梁之间均固定有前加强件。

6、进一步的,所述后段车架包括左后纵梁和右后纵梁,所述后段车架横梁固定于所述左后纵梁的前端和所述右后纵梁的前端之间。

7、进一步的,所述后段车架横梁包括贴合固定于所述中部车架的后端面中部且固定于所述贯穿梁的后端的后段横梁连接板,所述后段横梁连接板的中部固定有后框架式横梁,所述左后纵梁的前端和所述右后纵梁的前端固定于所述后框架式横梁的左右两侧。

8、进一步的,所述左后纵梁的前端和所述右后纵梁的前端与所述后框架式横梁之间均固定有后加强件。中部车架的贯穿梁的前端位于前段车架的左前纵梁和右前纵梁之间,两块前加强件从外侧将左前纵梁、右前纵梁和前段车架横梁进行固定。贯穿梁的后端位于后段车架的左后纵梁和右后纵梁之间,两块后加强件从外侧将左后纵梁、右后纵梁和后段车架横梁进行固定。前后连接部分均形成三明治结构,安装固定可靠,贯穿梁既是电池包主承载结构又是前段车架和后段车架的横梁。

9、进一步的,所述贯穿梁内沿其长度方向设置有贯穿梁线束通道,所述前段车架横梁和所述后段车架横梁内分别设置有与所述贯穿梁线束通道连通的前横梁线束通道和后横梁线束通道。贯穿梁中部为空心结构,为线束的走向和布置提供通道,最大的优化了电池包的布置结构。

10、进一步的,所述贯穿梁上固定有贯穿梁加强件。

11、更进一步的,所述中部车架的上表面不超过所述前段车架的上表面和所述后段车架的上表面。商用车一般采用边梁式车架,主要有两个纵梁承载,但现有的一体式车架方案,电池包要么会超出车架上翼面,影响上装结构;要么受限于电池包结构,无法保证大梁的连续贯穿性,车架强度无法保证。本方案随采用断开式三段车架,保留了连续贯穿式大梁,很好的保证了车架强度。

12、本发明的有益效果是:本发明将车架分为前中后三段,通过贯穿梁加强中部车架的结构强度,同时保障了中部车架内电池箱的结构稳定,可适用于大吨位电动卡车的车架力矩要求,满足了车桥的承载要求,车架受力更合理。固定于贯穿梁前端的横梁充当了前后车架的横梁,在有效加强前后段横梁结构强度的同时,也保证了前后车架产生大扭矩的情况下,中部车架的位置稳定。贯穿梁中部为空心结构,为线束的走向和布置提供通道,最大的优化了电池包的布置结构。中部车架不超过车架上翼面,不影响上装结构,同时满足了电池包的布置需求和强度要求。

技术特征:

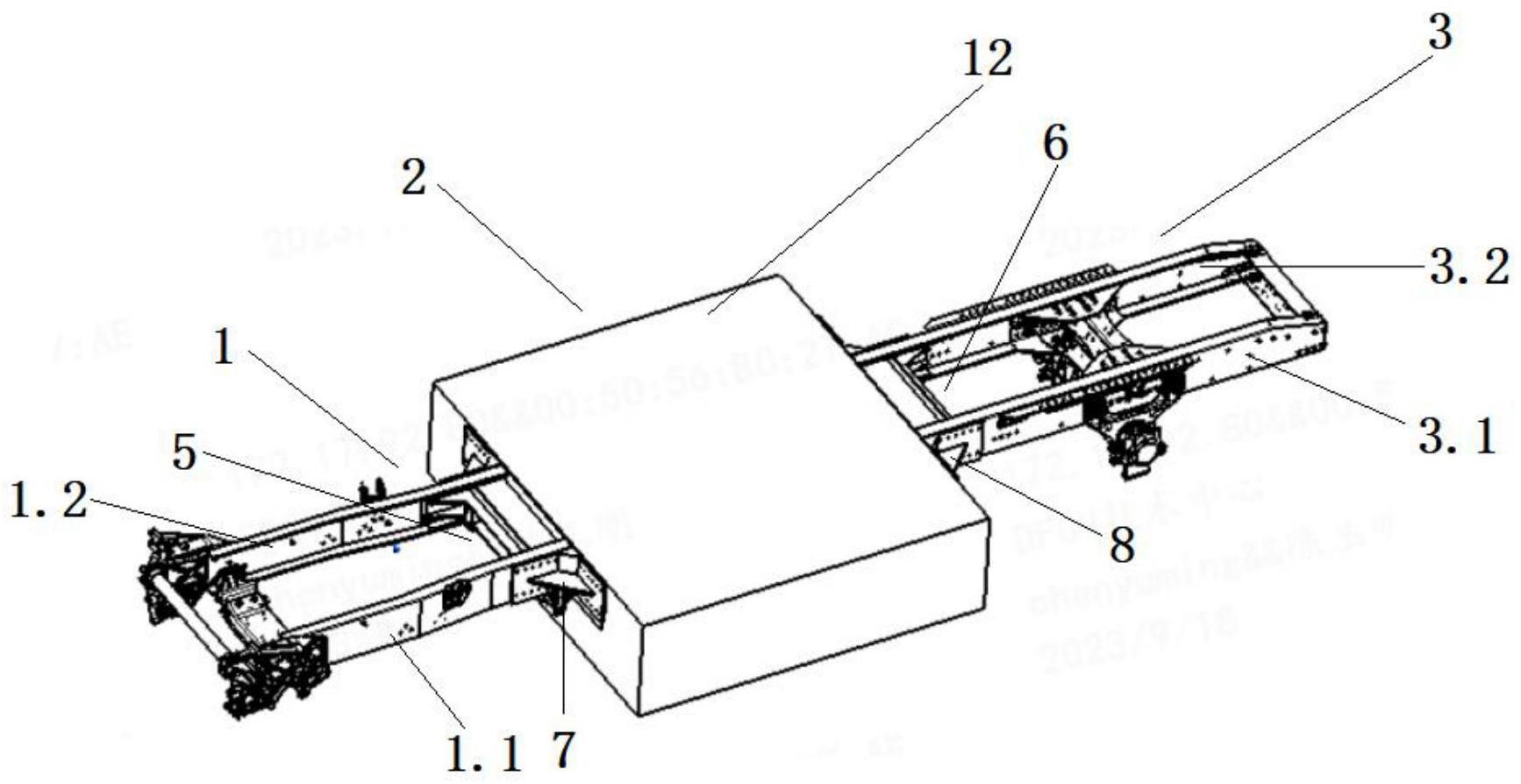

1.一种分段式车架的连接结构,包括前段车架(1)、中部车架(2)和后段车架(3),其特征在于:所述中部车架(2)为用于承载电池包的桁架式结构,其中部左右两侧分别设置有一根贯穿所述中部车架(2)的贯穿梁(4),所述贯穿梁(4)的前后两端分别穿过所述中部车架(2)与所述前段车架(1)和所述后段车架(3)固定为一体;所述贯穿梁(4)的前端固定有位于所述前段车架(1)内的前段车架横梁(5),所述贯穿梁(4)的后端固定有位于所述后段车架(3)内的后段车架横梁(6)。

2.如权利要求1所述的分段式车架的连接结构,其特征在于:所述所述前段车架(1)包括左前纵梁(1.1)和右前纵梁(1.2),所述前段车架横梁(5)固定于所述左前纵梁(1.1)的后端和所述右前纵梁(1.2)的后端之间。

3.如权利要求2所述的分段式车架的连接结构,其特征在于:所述前段车架横梁(5)包括贴合固定于所述中部车架(2)的前端面中部且固定于所述贯穿梁(4)的前端的前段横梁连接板(5.1),所述前段横梁连接板(5.1)的中部固定有前框架式横梁(5.2),所述左前纵梁(1.1)的后端和所述右前纵梁(1.2)的后端固定于所述前框架式横梁(5.2)的左右两侧。

4.如权利要求3所述的分段式车架的连接结构,其特征在于:所述左前纵梁(1.1)的后端和所述右前纵梁(1.2)的后端与所述前框架式横梁(5.2)之间均固定有前加强件(7)。

5.如权利要求1所述的分段式车架的连接结构,其特征在于:所述后段车架(3)包括左后纵梁(3.1)和右后纵梁(3.2),所述后段车架横梁(6)固定于所述左后纵梁(3.1)的前端和所述右后纵梁(3.2)的前端之间。

6.如权利要求5所述的分段式车架的连接结构,其特征在于:所述后段车架横梁(6)包括贴合固定于所述中部车架(2)的后端面中部且固定于所述贯穿梁(4)的后端的后段横梁连接板(6.1),所述后段横梁连接板(6.1)的中部固定有后框架式横梁(6.2),所述左后纵梁(3.1)的前端和所述右后纵梁(3.2)的前端固定于所述后框架式横梁(6.2)的左右两侧。

7.如权利要求5所述的分段式车架的连接结构,其特征在于:所述左后纵梁(3.1)的前端和所述右后纵梁(3.2)的前端与所述后框架式横梁(6.2)之间均固定有后加强件(8)。

8.如权利要求1所述的分段式车架的连接结构,其特征在于:所述贯穿梁(4)内沿其长度方向设置有贯穿梁线束通道,所述前段车架横梁(5)和所述后段车架横梁(6)内分别设置有与所述贯穿梁线束通道连通的前横梁线束通道(9)和后横梁线束通道(10)。

9.如权利要求1所述的分段式车架的连接结构,其特征在于:所述贯穿梁(4)上固定有贯穿梁加强件(11)。

10.如权利要求1所述的分段式车架的连接结构,其特征在于:所述中部车架(2)的上表面不超过所述前段车架(1)的上表面和所述后段车架(3)的上表面。

技术总结

本发明公开了一种分段式车架的连接结构,包括前段车架、中部车架和后段车架,所述中部车架为用于承载电池包的桁架式结构,其中部左右两侧分别设置有一根贯穿所述中部车架的贯穿梁,所述贯穿梁的前后两端分别穿过所述中部车架与所述前段车架和所述后段车架固定为一体;所述贯穿梁的前端固定有位于所述前段车架内的前段车架横梁,所述贯穿梁的后端固定有位于所述后段车架内的后段车架横梁。本发明将车架分为前中后三段,通过贯穿梁加强中部车架的结构强度,同时保障了中部车架内电池箱的结构稳定,可适用于大吨位电动卡车的车架力矩要求,满足了车桥的承载要求,车架受力更合理。

技术研发人员:陈玉明,赵峰,尹兵,王华武,余庆杰,李春东,耿广锐,陈猛,向勇

受保护的技术使用者:东风商用车有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!