一种工件转移车的制作方法

本技术涉及自动化装配,尤其涉及一种工件转移车。

背景技术:

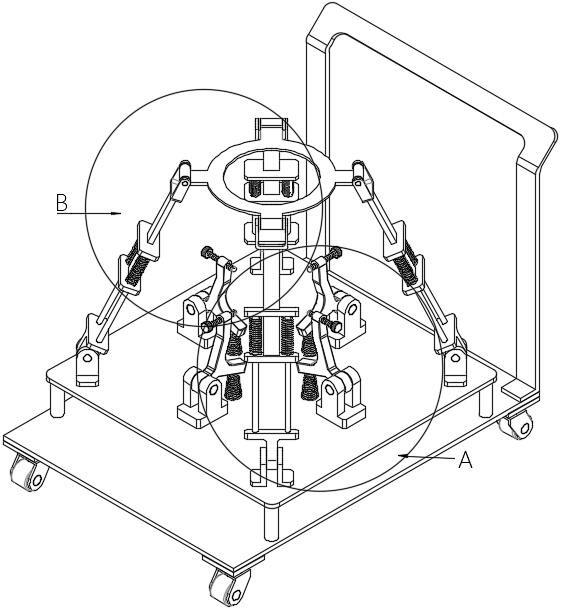

1、如图5所示,为某种设备上的零部件,其特点是外形尺寸较大。从图中可以看出,该零件包括下管体,下管体的上端设有中盘,中盘上端设有上延管,上延管的上端设有端环。当然图5中所示的部件为设备零部件的一部分,由于其外形尺寸较大因此通过人工组装时效率和精度较低,而在进行自动化装配装置对其进行装配时,存在着如何进行该零件的转移、及相关部件的精确装配。并且在装配前,目前是通过转移车将该零件转移至自动化装配装置处,而后实现该零件的自动化装配。而目前所采用的转移车在进行该零件转移时,存在着稳定性较差的特点,即在转移时容易使该零件滚落,从而对操作人员造成安全事故,同时通过自动化装配装置进行该零件的抓取转移时,由于该零件的位置不确定,从而增大了转移难度。

技术实现思路

1、本实用新型提供了一种工件转移车,以解决上述现有技术的不足,当在进行零件转移时方便进行零件的精确定位,同时还能避免零件发生掉落,从而确保转移时的安全性,具有较强的实用性。

2、为了实现本实用新型的目的,拟采用以下技术:

3、一种工件转移车,包括移动机构,移动机构上设有多个下定位机构,下定位机构上设有多个下压机构;

4、移动机构包括底板,底板的下壁安装有四个万向轮,万向轮的设置提高了转移时的灵活性。

5、下定位机构包括转动座,转动座上铰接有铰接头,铰接头上设有l形件,l形件正下方设有弹簧,转动座的下端安装有放置板,弹簧安装于放置板上,放置板通过多根支撑杆安装于底板上。l形件对放置在其上的零件起着支撑的作用,同时当l形件的上端能对零件的下管体的周侧进行定位,而弹簧的设置当在零件取出后,能够使l形件向外转动,从而方便零件转移时的放置操作。

6、进一步地,l形件的上端螺接有内顶丝杆,内顶丝杆的外侧端设有转动帽。内顶丝杆的内侧端能够作用于下管体的外周,进而方便进行定位,同时通过可调节的方式扩大的该转移车的适用范围。

7、进一步地,内顶丝杆的内侧端为半球形结构。半球形结构的设计在对下管体限位时能避免对下管体造成划伤或者损伤。

8、进一步地,下压机构包括多个安装于放置板上的铰接座,铰接座的上端铰接有t形板,t形板上设有一对导向杆,导向杆的另一端设有端板,导向杆的另一端套设有第二弹簧,第二弹簧的下端设有活动板,活动板套设于导向杆上,且第二弹簧位于活动板与端板之间,活动板上设有连接板,连接板穿于端板上,连接板的另一端设有凹件,凹件的另一端设有连接杆,连接杆上挂设有卷曲板,卷曲板通过中连板连接有下压环。其中可拆卸设置的下压环能够作用于端环的上壁,从而在第二弹簧恢复变形力的作用下够使下压环对该零件进行压紧,从而避免在转移时该零件发生掉落,同时卷曲板等的设计方便进行第二弹簧等部件和下压环进行连接。

9、上述技术方案的优点在于:

10、本实用新型与现有技术相比,在进行零件工件转移时,方便对零件工件的下端进行定位,从而方便通过自动化装配设备对零件进行抓取转移,同时还能对该零件进行下压固定,当在进行零件转移时,能够确保安全性,具有较强的实用性。

技术特征:

1.一种工件转移车,其特征在于,包括移动机构(1),移动机构(1)上设有多个下定位机构(2),下定位机构(2)上设有多个下压机构(3);

2.根据权利要求1所述的工件转移车,其特征在于,l形件(24)的上端螺接有内顶丝杆(25),内顶丝杆(25)的外侧端设有转动帽(26)。

3.根据权利要求2所述的工件转移车,其特征在于,内顶丝杆(25)的内侧端为半球形结构。

4.根据权利要求1所述的工件转移车,其特征在于,下压机构(3)包括多个安装于放置板(21)上的铰接座(30),铰接座(30)的上端铰接有t形板(31),t形板(31)上设有一对导向杆(32),导向杆(32)的另一端设有端板(33),导向杆(32)的另一端套设有第二弹簧(34),第二弹簧(34)的下端设有活动板(35),活动板(35)套设于导向杆(32)上,且第二弹簧(34)位于活动板(35)与端板(33)之间,活动板(35)上设有连接板(36),连接板(36)穿于端板(33)上,连接板(36)的另一端设有凹件(37),凹件(37)的另一端设有连接杆(38),连接杆(38)上挂设有卷曲板(41),卷曲板(41)通过中连板(40)连接有下压环(39)。

技术总结

一种工件转移车,包括移动机构,移动机构上设有多个下定位机构,下定位机构上设有多个下压机构;移动机构包括底板,底板的下壁安装有四个万向轮,万向轮的设置提高了转移时的灵活性。下定位机构包括转动座,转动座上铰接有铰接头,铰接头上设有L形件,L形件正下方设有弹簧,转动座的下端安装有放置板,弹簧安装于放置板上,放置板通过多根支撑杆安装于底板上。L形件对放置在其上的零件起着支撑的作用,同时当L形件的上端能对零件的下管体的周侧进行定位,而弹簧的设置当在零件取出后,能够使L形件向外转动,从而方便零件转移时的放置操作。

技术研发人员:罗娟

受保护的技术使用者:绵阳诺达佳工业控制技术有限公司

技术研发日:20230112

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!