一种轻量化栏板货箱及卡车的制作方法

本技术属于汽车部件,特别是涉及一种轻量化栏板货箱及卡车。

背景技术:

1、对于轻卡而言,国家及行业规定了相关重量标准,为了减少卡车的重量,目前栏板货箱总成主体结构主要为木纵梁、竹木胶合地板、钢制货箱本体三部分,这三部分通过螺栓、自攻螺钉等手段组合而成,木纵梁、竹木胶合地板相比钢制材料优势是重量更轻,但强度、耐久性能不及后。现栏板货箱上边板总成由上下边梁、外板、左右立柱、内侧加强梁拼焊而成,焊接工序较多,焊接可能引起外板表面变形,导致后工序打磨工序增多,影响产品外观商品性。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种轻量化栏板货箱及卡车,用于解决现有技术中栏板货箱边板加工复杂、外观受影响、重量较重等问题。

2、为实现上述目的及其他相关目的,本实用新型技术方案如下:

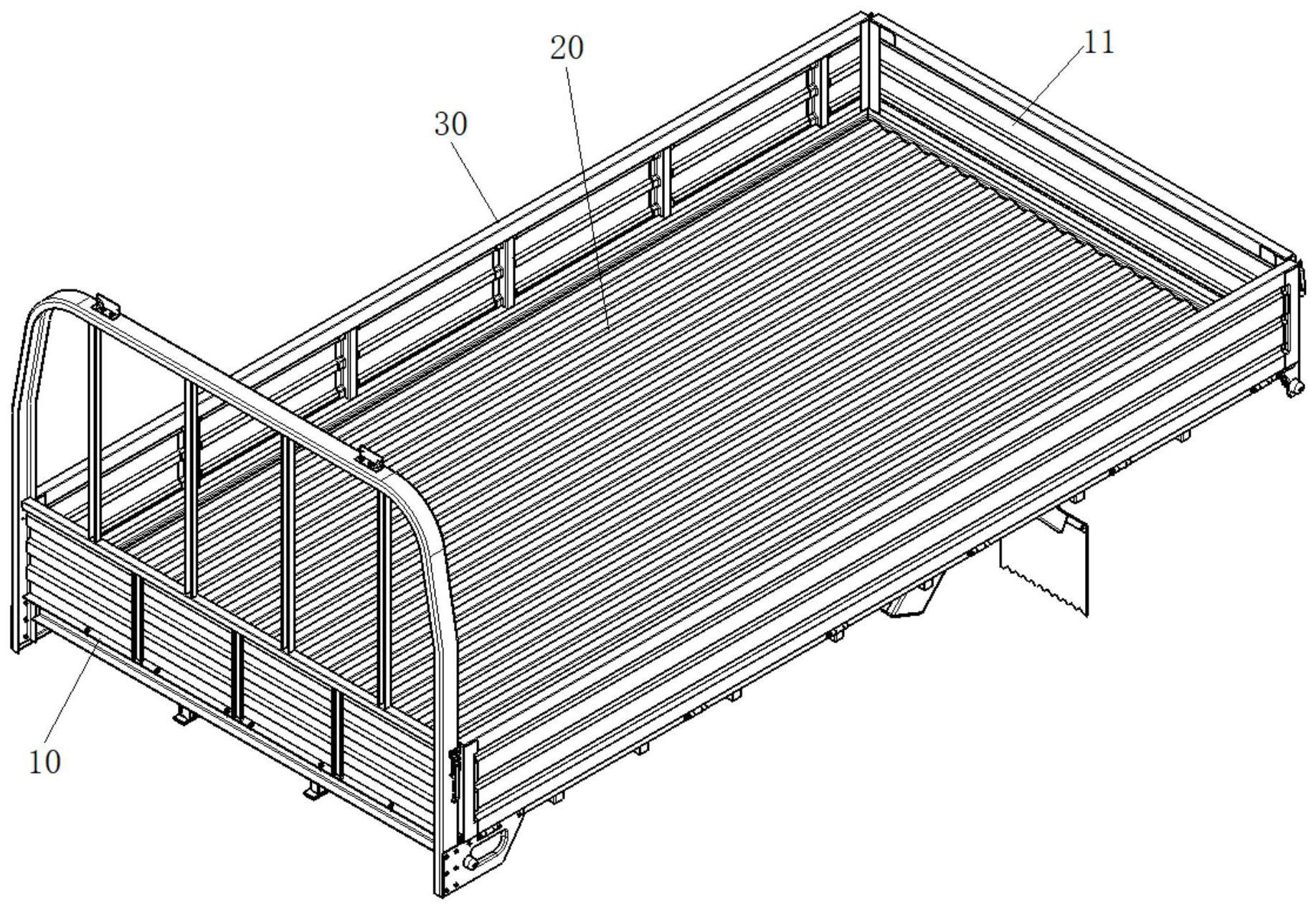

3、一种轻量化栏板货箱,包括:

4、底板总成,所述底板总成包括纵梁、横梁和底板,所述横梁和所述纵梁相互交叉固定且均为多个,所述底板设置于所述横梁和所述纵梁上;

5、前板总成,所述前板总成设置于所述底板总成的前侧;

6、后板总成,所述后板总成设置于所述底板总成的后侧;

7、两个边板总成,两个所述边板总成沿所述底板总成的纵向设置于底板总成的两侧;

8、其中,所述边板总成和所述后板总成均包括一体成型的上边梁、边板和下边梁,所述边板总成下端固定于所述底板总成上,所述边板外表面折叠形成多个凸起结构。

9、可选的,所述边板位于所述上边梁和所述下边梁之间,所述凸起结构沿所述边板的纵向设置。

10、可选的,所述凸起结构的形状为中空的梯形,所述凸起结构由边板辊压而成。

11、可选的,所述纵梁和所述横梁均采用高强钢材料,且均采用厚度为1.5-2.5mm的钢板制成。

12、可选的,所述纵梁的横截面和所述横梁的横截面均为u型结构。

13、可选的,所述纵梁为两个,两个所述纵梁沿所述底板总成的纵向布置,所述横梁垂直于所述纵梁布置,所述横梁和所述纵梁之间通过连接件焊接固定。

14、可选的,所述底板的厚度为1.0-1.4mm,所述底板采用spcc材质制成的瓦楞结构的所述底板。

15、可选的,所述边板采用spcc材质,且厚度为1.0-1.4mm。

16、可选的,所述板边总成和所述后板总成均垂直于所述底板总成布置,所述边板内沿垂直所述凸起结构的方向布置有多根加强支架。

17、相应的,本实用新型还提供一种轻量化卡车,包括:

18、轻量化栏板货箱,所述轻量化栏板货箱为上述任一种所述的轻量化栏板货箱;

19、卡车主体,所述轻量化栏板货箱布置于所述卡车主体上。

20、本实用新型中,底板总成上通过横梁和纵梁的设置,相对于单一的木纵梁来说可以使底板的承重力加强,边板总成通过一体成型的上边梁、边板和下边梁,取消上边梁、外板、下边梁拼接焊接的结构形式,减少了各部件之间的平焊、固定等工序,也避免了焊接可能引起的外板表面变形,以及减少了后续对边板总成的打磨等处理工序,使边板总成整体外观结构不受影响;另外边板总成上通过折叠形成的凸起结构,能够加强边板总成的强度,以便于边板总成使用更为轻质的材料制造,进而使栏板货箱和卡车达成轻量化的要求。与现有技术相比,本方案中的栏板货箱结构简单、便于制造、外形美观,同时本方案中通过结构的设计能够增加栏板货箱的强度,以便于制造轻量化的栏板货箱。

技术特征:

1.一种轻量化栏板货箱,其特征在于,包括:

2.根据权利要求1所述的一种轻量化栏板货箱,其特征在于:所述边板位于所述上边梁和所述下边梁之间,所述凸起结构沿所述边板的纵向设置。

3.根据权利要求2所述的一种轻量化栏板货箱,其特征在于:所述凸起结构的形状为中空的梯形,所述凸起结构由边板辊压而成。

4.根据权利要求1所述的一种轻量化栏板货箱,其特征在于:所述纵梁和所述横梁均采用高强钢材料,且均采用厚度为1.5-2.5mm的钢板制成。

5.根据权利要求4所述的一种轻量化栏板货箱,其特征在于:所述纵梁的横截面和所述横梁的横截面均为u型结构。

6.根据权利要求5所述的一种轻量化栏板货箱,其特征在于:所述纵梁为两个,两个所述纵梁沿所述底板总成的纵向布置,所述横梁垂直于所述纵梁布置,所述横梁和所述纵梁之间通过连接件焊接固定。

7.根据权利要求1所述的一种轻量化栏板货箱,其特征在于:所述底板的厚度为1.0-1.4mm,所述底板采用spcc材质制成的瓦楞结构的所述底板。

8.根据权利要求1-7任一项所述的一种轻量化栏板货箱,其特征在于:所述边板采用spcc材质,且厚度为1.0-1.4mm。

9.根据权利要求8所述的一种轻量化栏板货箱,其特征在于:所述边板总成和所述后板总成均垂直于所述底板总成布置,所述边板内沿垂直所述凸起结构的方向布置有多根加强支架。

10.一种卡车,其特征在于,包括:

技术总结

本技术提供一种轻量化栏板货箱及卡车,该货箱包括前板总成、底板总成、后板总成和两个边板总成,所述前板总成设置于所述底板总成的前侧,所述后板总成设置于所述底板总成的后侧,两个所述边板总成沿所述底板总成的纵向设置于底板总成的两侧;所述底板总成包括纵梁、横梁和底板,所述横梁和所述纵梁相互交叉固定且均为多个,所述底板设置于所述横梁和所述纵梁上;所述边板总成采用一体成型工艺,所述边板总成外板下端固定于所述底板总成上,所述边板外表面折叠形成多个凸起结构。与现有技术相比,本方案中的栏板货箱结构简单、便于制造、外形美观,同时本方案中通过结构的设计能够增加栏板货箱的强度,以便于制造轻量化的栏板货箱。

技术研发人员:杨旭,朱永飞,马崇山,曹怀礼

受保护的技术使用者:庆铃汽车(集团)有限公司

技术研发日:20230301

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!