一种新能源模块化装配式厢式车的制作方法

本技术涉及汽车配件,具体来讲是一种新能源模块化装配式厢式车。

背景技术:

1、现有的普通厢式车整体工艺采用拼接、焊接传统工艺,靠密集的工人,工装夹具来进行制造;存在的不足是焊接劳动强度很大,焊接质量差、拼接部位容易漏水,产品合格率很低等现象;产品一致性很差,无法适应异地装配,环境污染严重等缺点。

技术实现思路

1、针对现有技术中存在的缺陷,本实用新型的目的在于提供一种新能源模块化装配式厢式车,采用装配式结构设计比传统工艺生产效率更高,模块化制造,环境污染降低。

2、为达到以上目的,本实用新型采取的技术方案是:一种新能源模块化装配式厢式车,包括底板总成和顶板总成,且底板总成的四角分别通过支撑立柱与顶板总成的四角连接;位于前侧的两支撑立柱之间、位于侧面的两支撑立柱之间均设置有瓦楞板总成,位于后侧的两支撑立柱之间设置有厢门总成;所述底板总成包括矩形框架,所述矩形框架的底部设置有两纵梁,矩形框架顶面铺设有花纹钢板,矩形框架的四角处设置有用于与支撑立柱插接的底板固定柱;所述顶板总成包括复合板,所述复合板的四角处设置有用于与支撑立柱插接的拐角支架。

3、进一步改进在于:所述矩形框架内部设置有若干横梁,矩形框架上设置有与瓦楞板总成相适配的铆钉孔和固定座。

4、进一步改进在于:所述纵梁设置有连接板。

5、进一步改进在于:所述复合板的内侧面设置有若干加强横杆总成。

6、进一步改进在于:所述复合板前侧与两支撑立柱的连接处设置有包角结构,复合板后侧与厢门总成相对的位置设置有第一挡水槽。

7、进一步改进在于:所述复合板通过边梁与瓦楞板总成连接。

8、进一步改进在于:位于其中一个侧面的瓦楞板总成开设有门洞,门洞内设置有厢门总成。

9、进一步改进在于:所述门洞的左右两侧分别设置有侧门柱。

10、进一步改进在于:所述门洞的上方设置有第二挡水槽,门洞的下方设置有侧门下边框。

11、进一步改进在于:所述厢门总成包括复合门板,所述复合门板的一侧设置有铰链,复合门板的另一侧设置有门杆总成;所述复合门板的边沿处设置有门包角。

12、本实用新型的有益效果在于:

13、1、本实用新型采用装配式结构设计比传统工艺生产效率更高,模块化制造,环境污染降低。

14、2、本实用新型装配式工艺、结构件作为支撑比传统结构箱式车强度更高。

15、3、本实用新型挡水槽设计解决了传统厢式车漏水、密封差等现象。

16、4、本实用新型能适应异地装配左右,降低了物流带来的成本增加。

技术特征:

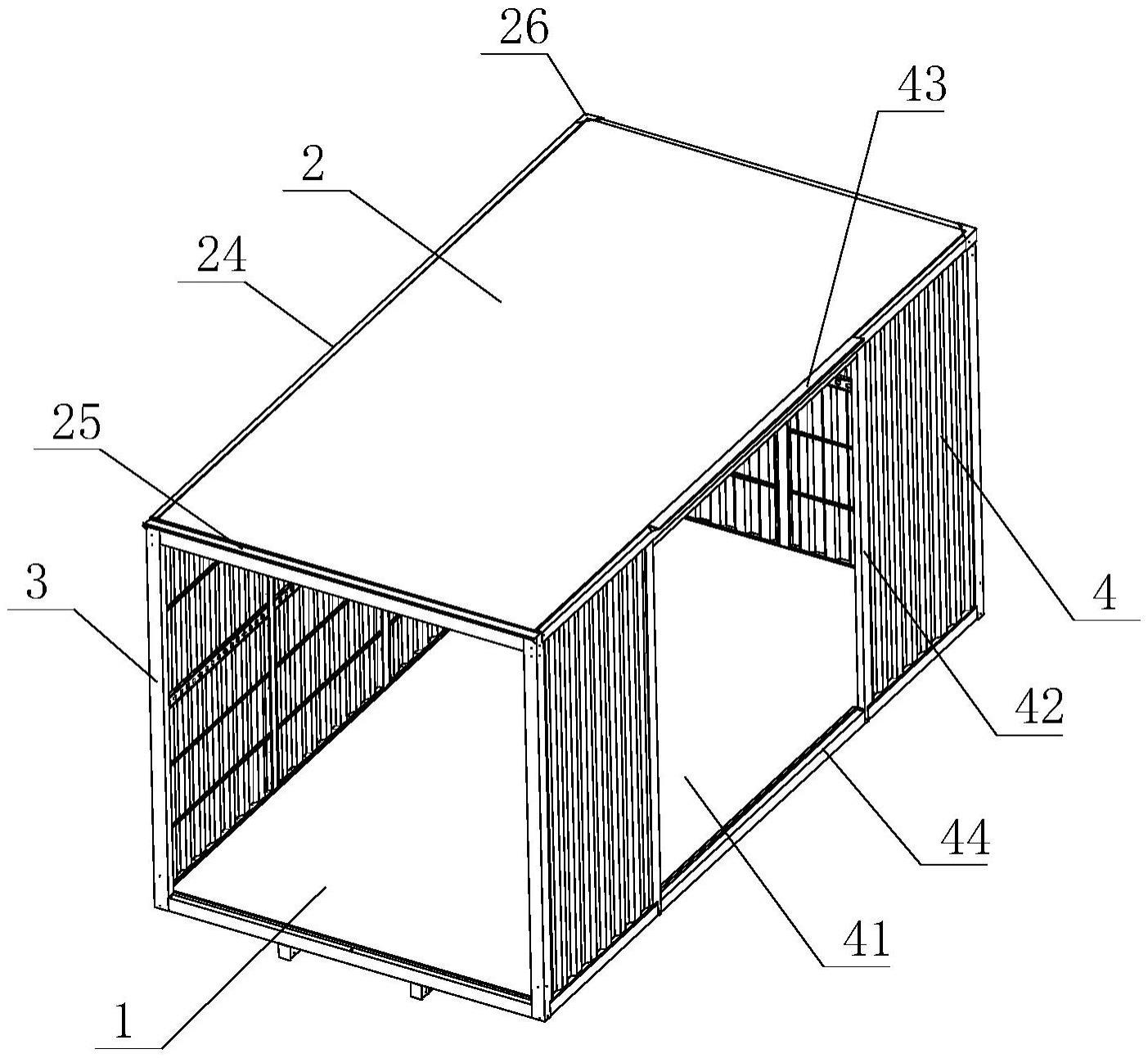

1.一种新能源模块化装配式厢式车,包括底板总成(1)和顶板总成(2),且底板总成(1)的四角分别通过支撑立柱(3)与顶板总成(2)的四角连接;位于前侧的两支撑立柱(3)之间、位于侧面的两支撑立柱(3)之间均设置有瓦楞板总成(4),位于后侧的两支撑立柱(3)之间设置有厢门总成(5);其特征在于:所述底板总成(1)包括矩形框架(11),所述矩形框架(11)的底部设置有两纵梁(12),矩形框架(11)顶面铺设有花纹钢板(17),矩形框架(11)的四角处设置有用于与支撑立柱(3)插接的底板固定柱(14);所述顶板总成(2)包括复合板(21),所述复合板(21)的四角处设置有用于与支撑立柱(3)插接的拐角支架(22)。

2.根据权利要求1所述的新能源模块化装配式厢式车,其特征在于:所述矩形框架(11)内部设置有若干横梁(13),矩形框架(11)上设置有与瓦楞板总成(4)相适配的铆钉孔和固定座(15)。

3.根据权利要求1所述的新能源模块化装配式厢式车,其特征在于:所述纵梁(12)设置有连接板(16)。

4.根据权利要求1所述的新能源模块化装配式厢式车,其特征在于:所述复合板(21)的内侧面设置有若干加强横杆总成(23)。

5.根据权利要求1所述的新能源模块化装配式厢式车,其特征在于:所述复合板(21)前侧与两支撑立柱(3)的连接处设置有包角结构(26),复合板(21)后侧与厢门总成(5)相对的位置设置有第一挡水槽(25)。

6.根据权利要求1所述的新能源模块化装配式厢式车,其特征在于:所述复合板(21)通过边梁(24)与瓦楞板总成(4)连接。

7.根据权利要求1所述的新能源模块化装配式厢式车,其特征在于:位于其中一个侧面的瓦楞板总成(4)开设有门洞(41),门洞(41)内设置有厢门总成(5)。

8.根据权利要求7所述的新能源模块化装配式厢式车,其特征在于:所述门洞(41)的左右两侧分别设置有侧门柱(42)。

9.根据权利要求7所述的新能源模块化装配式厢式车,其特征在于:所述门洞(41)的上方设置有第二挡水槽(43),门洞(41)的下方设置有侧门下边框(44)。

10.根据权利要求7所述的新能源模块化装配式厢式车,其特征在于:所述厢门总成(5)包括复合门板(51),所述复合门板(51)的一侧设置有铰链(52),复合门板(51)的另一侧设置有门杆总成(53);所述复合门板(51)的边沿处设置有门包角(54)。

技术总结

本技术公开了一种新能源模块化装配式厢式车,涉及汽车配件技术领域,其包括底板总成和顶板总成,且底板总成的四角分别通过支撑立柱与顶板总成的四角连接;位于前侧的两支撑立柱之间、位于侧面的两支撑立柱之间均设置有瓦楞板总成,位于后侧的两支撑立柱之间设置有厢门总成;底板总成包括矩形框架,矩形框架的底部设置有两纵梁,矩形框架顶面铺设有花纹钢板,矩形框架的四角处设置有用于与支撑立柱插接的底板固定柱;顶板总成包括复合板,复合板的四角处设置有用于与支撑立柱插接的拐角支架。本技术采用装配式结构设计比传统工艺生产效率更高,模块化制造,环境污染降低。

技术研发人员:张有军,康军,黄森

受保护的技术使用者:宝路汽车产业(十堰)有限公司

技术研发日:20230415

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!