电动三轮摩托车主梁承重结构的制作方法

本技术涉及到一种电动三轮摩托车车架技术,特别涉及到一种电动三轮摩托车主梁承重结构。

背景技术:

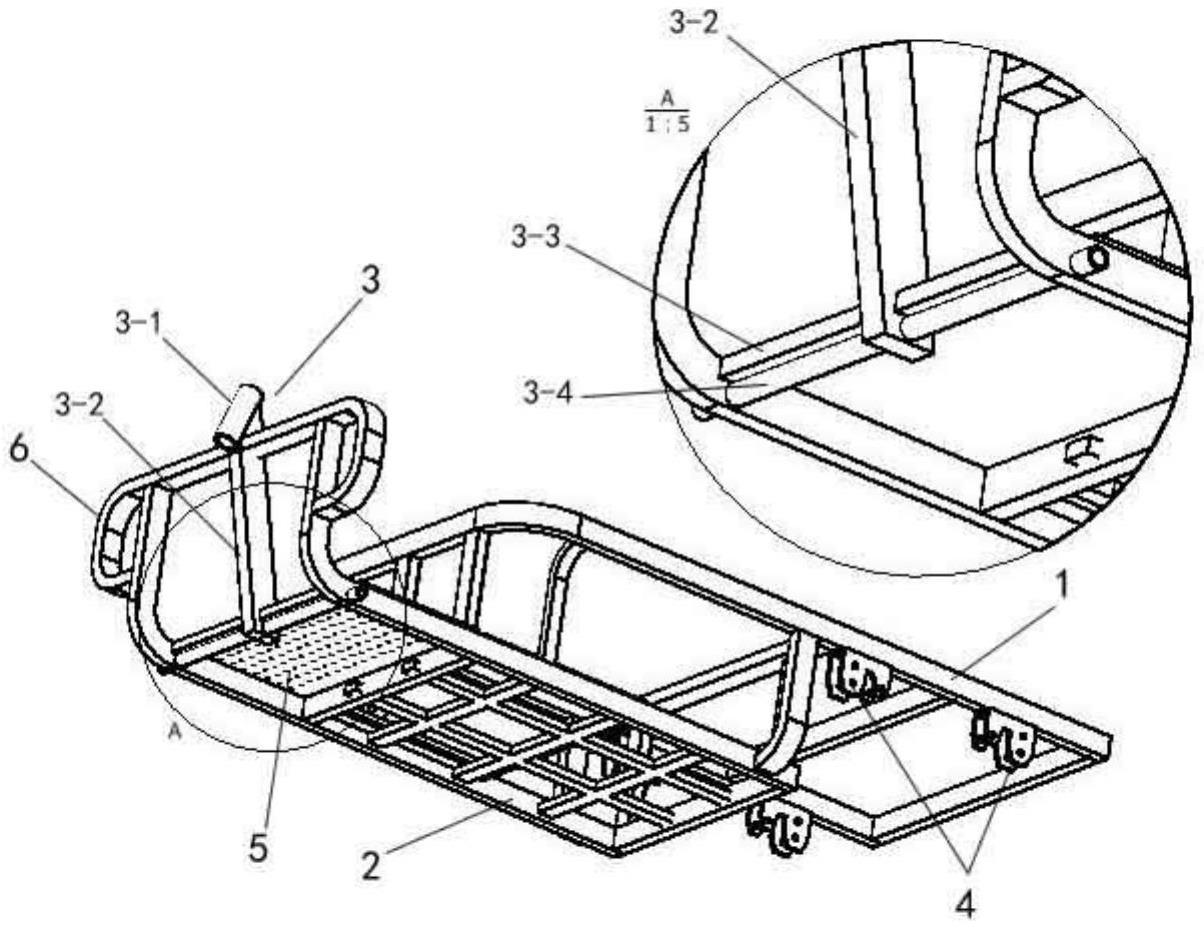

1、电动三轮摩托车车架通常为二层框架结构,包括,上框、下框、主梁、后轮支座、脚踏板和保险杠;所述上框和下框均为矩形平面框架,且都水平放置;所述上框的前部重叠在所述下框后部的上方,若干直条形立柱焊接在上框边梁底面和下框边梁表面之间,并由此构成二层框架结构;所述主梁固定在下框前端中部;所述后轮支座为四个,二个一组分别固定在上框后部边柱的底面;所述脚踏板固定在下框前部的上表面;所述保险杠固定安装在主梁的两侧(参见附图1,图中,1为上框,2为下框,3为主梁,3-1为主轴套,3-2为主支撑梁,3-3为横向支撑杆,4为后轮支座,5为脚踏板,6为保险杠)。具体安装时,将前车轮的支承轴套装在主梁上部的前轮轴套内,将后轮减震支撑座安装在后轮支座内,将电机、电池和控制板等零部件安装在上框和下框重叠部分构成的框架内;由此,形成电动三轮摩托车的基本构架。通常,驾驶座椅设置在上框前部的上表面,操作者坐在驾驶座椅上对电动三轮摩托车进行操控。

2、现有技术电动三轮摩托车主梁通常包括主轴套、主支撑梁和横向支撑杆;所述主轴套固定在主支撑梁的上部,所述主支撑梁的上部焊接固定在保险杠上横梁的中部,下部焊接固定在下框前横梁中部,两侧分别焊接有横向支撑杆,横向支撑杆的另一端则焊接固定在下框两侧的纵梁内侧面。在使用状态,电动三轮摩托车前轮的支承轴套装在主梁的主轴套内,由此,形成电动三轮摩托车的前轮支撑。在载荷均衡的情况下,电动三轮摩托车总载荷的一半将由主梁承担。从主梁与下框及保险杠的连接结构可知,主梁承受的载荷是通过保险杠横梁和横向支撑杆与主梁之间的焊缝传递到主梁上的,且主要是通过横向支撑杆与主梁之间的焊缝传递到主梁上的。而保险杠横梁和横向支撑杆与主梁之间的焊缝的受力,均为剪切力。而焊缝承受剪切力的能力是相对有限的。当承受较大载荷,或者遇到较大冲击时,保险杠横梁和横向支撑杆与主梁之间的焊缝可能产生破裂,从而影响到电动三轮摩托车正常运行。

3、显然,现有技术电动三轮摩托车主梁结构存在着保险杠横梁和横向支撑杆与主梁之间的焊缝可能产生破裂,从而影响到电动三轮摩托车正常运行等问题。

技术实现思路

1、为解决现有技术电动三轮摩托车主梁结构存在的保险杠横梁和横向支撑杆与主梁之间的焊缝可能产生破裂,从而影响到电动三轮摩托车正常运行等问题,本实用新型提出一种电动三轮摩托车主梁承重结构。

2、本实用新型电动三轮摩托车主梁承重结构,包括,主轴套、主支撑梁和横向支撑杆;所述主轴套固定在主支撑梁的上部,所述主支撑梁的上部焊接固定在保险杠上横梁的中部,下部焊接固定在下框前横梁中部,两侧分别焊接有横向支撑杆,横向支撑杆的另一端则焊接固定在下框两侧的纵梁内侧面;其特征在于,分别在主支撑梁和下框两侧纵梁的横向支撑杆的正下方位置设置承重通孔,所述承重通孔的直径与承重轴的外径相匹配,且承重通孔的轴线在同一直线上;所述承重轴为圆柱形,外径与承重通孔相匹配,长度较下框两侧纵梁外侧面之间的间距长;具体安装时,将承重轴插装在承重通孔内,且使得承重轴的两个端头均处在下框两侧纵梁外侧面的外侧。

3、进一步的,所述承重轴的安装位置以承重轴的外圆与横向支撑杆的下表面接触,且处于横向支撑杆宽度方向的中心为准。

4、进一步的,所述承重轴为空心圆柱体。

5、本实用新型电动三轮摩托车主梁承重结构的有益技术效果是极大的改善了主梁的受力状况,提高了主梁的承载能力,避免保险杠横梁和横向支撑杆与主梁之间的焊缝产生破裂,从而保证电动三轮摩托车正常运行。

技术特征:

1.一种电动三轮摩托车主梁承重结构,包括,主轴套、主支撑梁和横向支撑杆;所述主轴套固定在主支撑梁的上部,所述主支撑梁的上部焊接固定在保险杠上横梁的中部,下部焊接固定在下框前横梁中部,两侧分别焊接有横向支撑杆,横向支撑杆的另一端则焊接固定在下框两侧的纵梁内侧面;其特征在于,分别在主支撑梁和下框两侧纵梁的横向支撑杆的正下方位置设置承重通孔,所述承重通孔的直径与承重轴的外径相匹配,且承重通孔的轴线在同一直线上;所述承重轴为圆柱形,外径与承重通孔相匹配,长度较下框两侧纵梁外侧面之间的间距长;具体安装时,将承重轴插装在承重通孔内,且使得承重轴的两个端头均处在下框两侧纵梁外侧面的外侧。

2.根据权利要求1所述电动三轮摩托车主梁承重结构,其特征在于,所述承重轴的安装位置以承重轴的外圆与横向支撑杆的下表面接触,且处于横向支撑杆宽度方向的中心为准。

3.根据权利要求1所述电动三轮摩托车主梁承重结构,其特征在于,所述承重轴为空心圆柱体。

技术总结

为解决现有技术电动三轮摩托车主梁结构存在的保险杠横梁和横向支撑杆与主梁之间的焊缝可能产生破裂,从而影响到电动三轮摩托车正常运行等问题,本技术提出一种电动三轮摩托车主梁承重结构,包括,主轴套、主支撑梁和横向支撑杆;所述主轴套固定在主支撑梁的上部,所述主支撑梁的上部焊接固定在保险杠上横梁的中部,下部焊接固定在下框前横梁中部,两侧分别焊接有横向支撑杆;在主支撑梁和下框两侧纵梁的横向支撑杆的正下方位置设置承重通;所述承重轴为圆柱形,长度较下框两侧纵梁外侧面之间的间距长。本技术的有益技术效果是改善了主梁的受力状况,提高了主梁的承载能力,避免保险杠横梁和横向支撑杆与主梁之间的焊缝产生破裂。

技术研发人员:王保民

受保护的技术使用者:重庆黄河摩托车有限公司

技术研发日:20230420

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!