乘用车后侧围内板总成的制作方法

本发明涉及车辆配件,尤其涉及一种乘用车后侧围内板总成。

背景技术:

1、在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃耗,降低污染,汽车的轻量化已经成为汽车发展的潮流。目前,市场上的大部分紧凑型suv车型,后侧围内板总成大都采用多个冲压件焊接成分总成合焊后实现。此种形式涉及的零件多,制造工序多,制造成本高,公差累计后零件尺寸精度不利控制。且零件分散,采用点焊连接,影响整体结构筋布置,搭接位置刚强度及模态降低。

技术实现思路

1、本实用新型的目的在于提供一种乘用车后侧围内板总成,以解决上述背景技术中提出的问题。

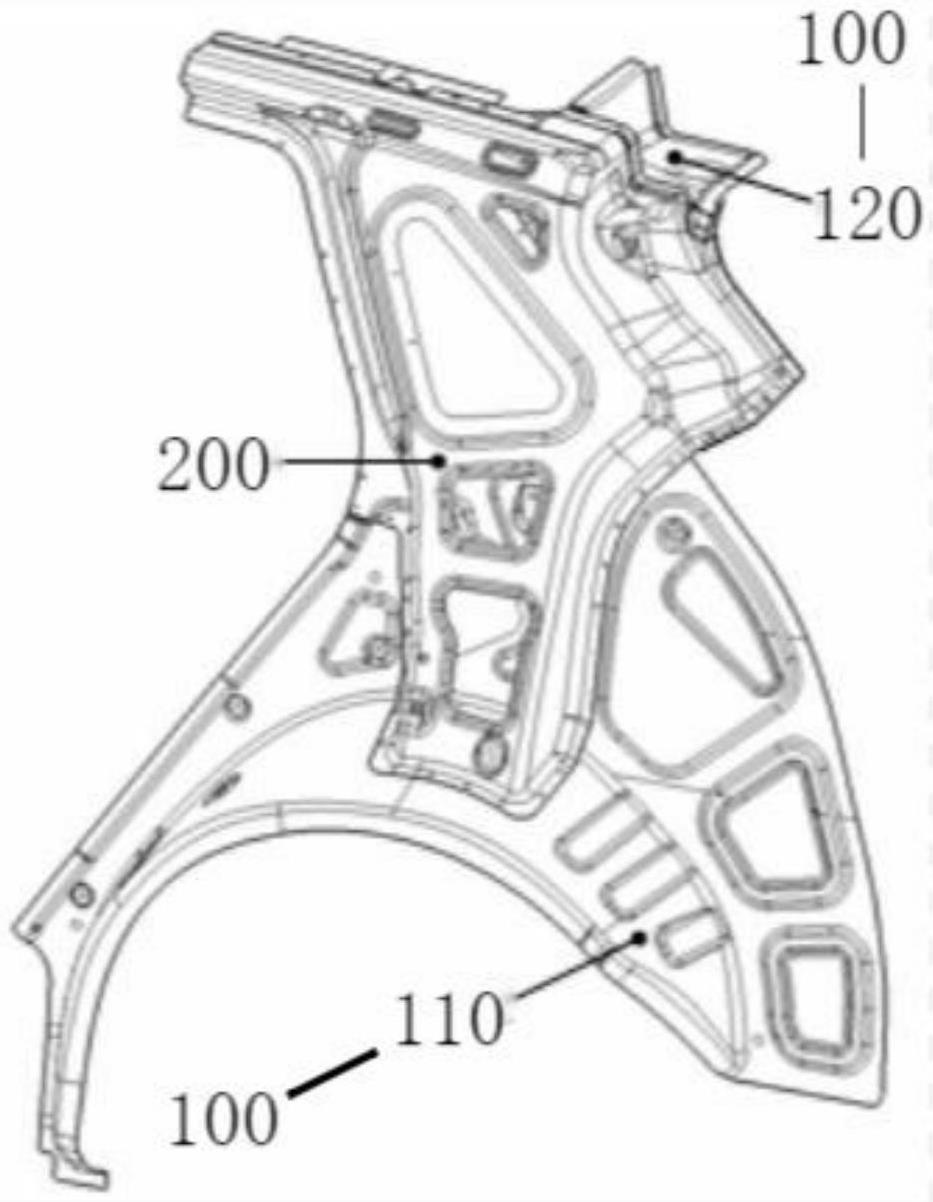

2、为实现上述目的,本实用新型提供如下技术方案:一种乘用车后侧围内板总成,包括:

3、后轮罩外板总成,所述后轮罩外板总成包括后轮罩外板和后柱上部角接板,所述后轮罩外板和后柱上部角接板连接;

4、加强板,所述加强板与后轮罩外板总成连接。

5、进一步地,所述后轮罩外板包括:

6、车轮上部钣金,所述车轮上部钣金具有y向25°以上的拔模角;

7、三角窗下部钣金,所述三角窗下部钣金具有y向25°以上的拔模角。

8、进一步地,所述后轮罩外板设置有凸台,所述凸台内部开设外板减重孔。

9、进一步地,所述凸台的高度为5mm。

10、进一步地,所述后轮罩外板设置有外板定位孔,为所述后轮罩外板y向定位。

11、进一步地,所述加强板设置有加强板减重孔和加强板定位孔,所述加强板定位孔为所述加强板y向定位。

12、进一步地,所述加强板材料为料厚1.2mm的高强钢,所述加强板抗拉强度440mpa。

13、进一步地,所述后轮罩外板的材料为深冲板材,材料厚度为0.65mm。

14、进一步地,所述后轮罩外板和后柱上部角接板通过点焊连接成后轮罩外板总成,所述后轮罩外板总成与所述加强板通过点焊连接组成乘用车后侧围板总成。

15、进一步地,所述加强板设置有y向5°以上的拔模角,用于拔模。

16、与现有技术相比,本实用新型的有益效果是:采用三个零件焊接后形成后侧围内板总成,零件集成度高,精度高,刚度强度及模态均获得提升。

技术特征:

1.一种乘用车后侧围内板总成,其特征在于,包括:

2.根据权利要求1所述的一种乘用车后侧围内板总成,其特征在于,所述后轮罩外板包括:

3.根据权利要求1所述的一种乘用车后侧围内板总成,其特征在于,所述后轮罩外板设置有凸台,所述凸台内部开设外板减重孔。

4.根据权利要求3所述的一种乘用车后侧围内板总成,其特征在于,所述凸台的高度为5mm。

5.根据权利要求1所述的一种乘用车后侧围内板总成,其特征在于,所述后轮罩外板设置有外板定位孔,为所述后轮罩外板y向定位。

6.根据权利要求1所述的一种乘用车后侧围内板总成,其特征在于,所述加强板设置有加强板减重孔和加强板定位孔,所述加强板定位孔为所述加强板y向定位。

7.根据权利要求1所述的一种乘用车后侧围内板总成,其特征在于,所述加强板材料为料厚1.2mm的高强钢,所述加强板抗拉强度440mpa。

8.根据权利要求1所述的一种乘用车后侧围内板总成,其特征在于,所述后轮罩外板的材料为深冲板材,材料厚度为0.65mm。

9.根据权利要求1所述的一种乘用车后侧围内板总成,其特征在于,所述后轮罩外板和后柱上部角接板通过点焊连接成后轮罩外板总成,所述后轮罩外板总成与所述加强板通过点焊连接组成乘用车后侧围板总成。

10.根据权利要求1所述的一种乘用车后侧围内板总成,其特征在于,所述加强板设置有y向5°以上的拔模角,用于拔模。

技术总结

本技术公开了一种乘用车后侧围内板总成,包括:后轮罩外板总成和加强板,所述后轮罩外板总成包括后轮罩外板和后柱上部角接板,所述后轮罩外板和后柱上部角接板连接;所述加强板与后轮罩外板总成连接;本技术采用三个零件焊接后形成后侧围内板总成,零件集成度高,精度高,刚度强度及模态均获得提升。

技术研发人员:唐明理,倪刚,范国庆,魏书魁

受保护的技术使用者:一汽奔腾轿车有限公司

技术研发日:20230421

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!