一种A柱总成结构的制作方法

本技术属于车身骨架结构,具体涉及一种钢铝镁塑混合a柱总成结构。

背景技术:

1、在汽车车身骨架结构中,a柱对于支撑座舱前部和对驾驶员的保护至关重要。但在现阶段,由于包括a柱在内的各类车身骨架制造工艺中仍存在诸多缺点,导致零件成品的强度达不到预期设计要求,从而使较细的a柱在目前的实车中鲜有采用。a柱设计中在强度和轻量化之间难以平衡,车辆使用a柱遮挡驾驶员视线的问题也长期存在。因此,如何对a柱结构进行改进,提升其刚度、强度和轻量化等指标,是本领域迫切需要解决的技术问题。

技术实现思路

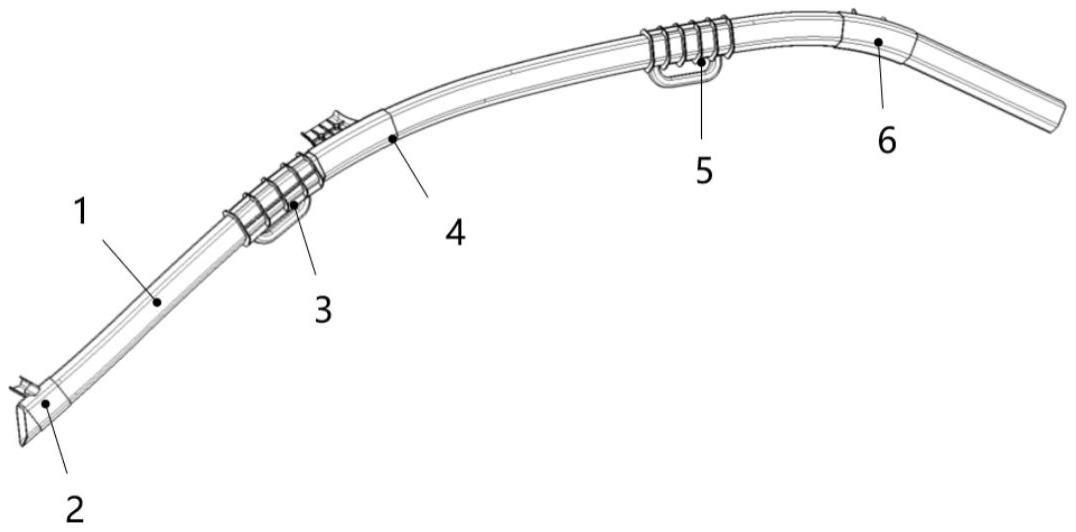

1、有鉴于此,本实用新型提供了一种a柱总成结构,其从前到后依次包括前挡横梁连接件、a柱本体、前座顶棚把手、第一顶盖横梁连接件、上边梁、后座顶棚把手以及第二顶盖横梁连接件;

2、其中,所述前挡横梁连接件、第一顶盖横梁连接件及第二顶盖横梁连接件分别用于与车辆前盖横梁、顶盖前后横梁固定连接;所述第二顶盖横梁连接件还用于与车辆的c柱固定连接;

3、所述前座顶棚把手和后座顶棚把手均由一套管和拉环组成;前座顶棚把手和后座顶棚把手通过混合注塑一体成型分别与高压胀形得到的a柱本体和上边梁固定连接;

4、所述前盖横梁连接件、第一顶前挡梁连接件一体成型在所述a柱本体上,所述第二顶盖横梁连接件一体成型在所述上边梁上;各连接件各自与前挡横梁或顶盖前后横梁的接触面均呈末端较窄,并且向其与a柱本体或上边梁的结合部位逐渐变宽的形状;各连接件的所述接触面及其背面设置有螺孔以及交错分布的若干加强筋;

5、所述前挡横梁连接件和第二顶盖横梁连接件还包括分别用于与车身前部加强件和c柱套接的连接部及螺孔;

6、所述a柱本体和所述上边梁之间也采用一体成型。

7、进一步地,所述a柱本体和所述上边梁具体采用高压气体或液体胀形的方式成型。

8、进一步地,所述前盖横梁连接件、第一顶盖横梁连接件及第二顶盖横梁连接件均采用压铸方式分别成型在所述a柱本体和上边梁上。

9、进一步地,所述前座顶棚把手和后座顶棚把手均采用注塑方式成型在所述a柱本体和上边梁上。

10、进一步地,所述a柱本体和所述上边梁的材料具体选用高强钢或超高强钢。

11、进一步地,所述前挡横梁连接件、第一顶盖横梁连接件及第二顶盖横梁连接件的材料具体选用铝、镁或铝镁合金。

12、进一步地,所述前座顶棚把手和后座顶棚把手的材料具体选用复合材料。

13、上述本实用新型所提供的a柱总成结构,其通过将a柱本体、上边梁以及多个连接件成型为一体的形式,具有较高的强度、性能指标与集成度,且彻底杜绝了现有车身骨架结构制造中的焊接工序所伴随的焊点以及缺焊、漏焊等问题。利用钢、铝、镁及复合材料结合高压胀形、铸造和注塑成型分别制造a柱总成中的各部分及组件,可保证成品的加工精度和塑性要求,同时也简化了工序,降低了制造中的工装与人工成本。该a柱总成将车舱前部和顶部的纵向骨架构成为一个整体,既兼顾了高强度与轻量化的综合要求,还有利于包括含b柱或无b柱形式的车身骨架优化设计。

技术特征:

1.一种a柱总成结构,其特征在于:其从前到后依次包括前挡下横梁连接件、a柱本体、前座顶棚把手、第一顶盖横梁连接件、上边梁、后座顶棚把手以及第二顶盖横梁连接件;

2.如权利要求1所述的a柱总成结构,其特征在于:所述a柱本体和所述上边梁具体采用高压气体或液体胀形的方式胀型。

3.如权利要求1所述的a柱总成结构,其特征在于:所述前挡下横梁连接件、第一顶盖横梁连接件及第二顶盖横梁连接件均采用压铸方式分别成型在所述a柱本体和上边梁上。

4.如权利要求1所述的a柱总成结构,其特征在于:所述前座顶棚把手和后座顶棚把手均采用注塑方式成型在所述a柱本体和上边梁上。

5.如权利要求1所述的a柱总成结构,其特征在于:所述a柱本体和所述上边梁的材料具体选用高强钢或超高强钢。

6.如权利要求1所述的a柱总成结构,其特征在于:所述前挡下横梁连接件、第一顶盖横梁连接件及第二顶盖横梁连接件的材料具体选用铝、镁或铝镁合金。

7.如权利要求1所述的a柱总成结构,其特征在于:所述前座顶棚把手和后座顶棚把手的材料具体选用复合材料。

技术总结

本技术提供了一种A柱总成结构,其通过将A柱本体、上边梁以及多个连接件成型为一体的形式,具有较高的强度、性能指标与集成度,且彻底杜绝了现有车身骨架结构制造中的焊接工序所伴随的焊点以及缺焊、漏焊等问题。利用钢、铝、镁及复合材料结合高压胀形、铸造和注塑成型分别制造A柱总成中的各部分及组件,可保证成品的加工精度和性能要求,同时也简化了工序,降低了制造中的工装与人工成本。该A柱总成通过与座舱前部和顶部的纵向骨架构成为一个整体,既兼顾了高强度与轻量化的综合要求,还有利于包括含B柱或无B柱形式的车身骨架优化设计。

技术研发人员:丁振,程鹏志,宋凯,成刚,阮尚文,谢亚苏,张胜伦

受保护的技术使用者:航宇智造(北京)工程技术有限公司

技术研发日:20230517

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!