一种汽车B柱及汽车的制作方法

本技术涉及汽车,具体涉及一种汽车b柱及汽车。

背景技术:

1、近年来,随着汽车技术的不断创新和发展,汽车法规的不断升级,侧面碰撞(mdb及pole)要求越加苛刻,对汽车侧围的强度要求越来越高,进而对汽车b柱及总成结构的强度提出了更高的要求:在保证b柱横向抗弯性能的同时又必须保证下部碰撞吸能的需求。此外,工信部装备工业发布了《乘用车顶部抗压强度》征求意见稿,意将大幅加严限值指标。新标将试验载荷由1.5倍整备质量加严至3.0倍整备质量。新的顶压法规要求,对b柱竖向抗压强度提出了更高的要求。

2、本实用新型提出一种管式变截面b柱加强结构,以解决日渐苛刻的汽车法规,提升侧围结构强度及其吸能效果。

3、申请号为cn201520285976.8、名称为“汽车b柱及汽车”的中国专利公开的技术,汽车b柱包括外侧面和内侧面,外侧面用于朝向车体外侧设置,内侧面用于朝向车体内侧设置,汽车b柱的垂直于所述外侧面和内侧面的轴向截面包括:第一段、第二段、第三段,并具有各自的设定值。该专利采用变厚度设计,使b柱中部强度高于两端强度,解决安全与吸能的问题,但该技术仅依靠外侧面与内侧面合围形成的b柱要满足日益严格的横向碰撞及竖向顶部抗压的要求,有一定困难。

技术实现思路

1、本实用新型用于克服已有技术之缺陷、提供一种汽车b柱及汽车,它能够满足日益严格的汽车横向碰撞及竖向顶部抗压的要求。

2、为实现上述目的,本实用新型采用如下技术方案:

3、一种汽车b柱,包括外板和内板,所述外板和内板为不规则的“几”字形薄板,二者焊接形成第一闭合腔体,其横截面为不规则的闭环状;在外板与内板之间设置b柱加强件,所述b柱加强件为管式结构,形成第二闭合腔体,其横截面为闭环状;所述第一闭合腔体与第二闭合腔体侧壁间的间距为5-30mm;b柱加强件的上端通过上连接件与汽车a柱加强件相焊接,b柱加强件的下端通过下连接件与外板的内侧相焊接。

4、上述汽车b柱,所述b柱加强件的上端距a柱加强件的距离la与b柱加强件总长l之间的关系为l/20<la<l/10, b柱加强件的下端距汽车下边梁的距离lb与b柱加强件总长l之间的关系为l/8<lb<l/5。

5、上述汽车b柱,所述b柱加强件的横截面为变截面的矩形,矩形的长边与车身纵向平行,b柱加强件顶端处横截面的长宽比为1:1-1:2,b柱加强件底端处横截面的长宽为1:2-1:3 ,由上至下横截面逐步变化,b柱加强件横截面周长最大值为lmax、最小值为lmin,其横截面周长差满足(lmax-lmin)/lmax≤20%。

6、上述汽车b柱,所述b柱加强件按板厚分为三个区,第一区位于b柱加强件的上部,其板厚t2为1.4-2.0mm;第二区位于b柱加强件的下部,其板厚t1为1.0-1.4mm;第三区为第一区与第二区之间的过渡区,第三区的长度d应满足d≥*100mm;第一区长度占b柱加强件总长50-80%,第二区长度占b柱加强件总长20-40%,第三区长度占b柱加强件总长5-20%。

7、上述汽车b柱,上连接件下部与b柱加强件的长边相匹配,插入并搭接于b柱加强件的内侧壁,在b柱加强件上部开设有第一鸭嘴形孔,所述第一鸭嘴形孔的形状为扁平的圆角矩形,在第一鸭嘴形孔与上连接件接触部位设置第一焊缝;上连接件上部形状与汽车a柱加强件的外轮阔相匹配,并搭接于汽车a柱加强件的外侧,在上连接件上部开设有第二鸭嘴形孔,所述第二鸭嘴形孔的形状为扁平的圆角矩形,在第二鸭嘴形孔与a柱加强件的接触部位设置第二焊缝。

8、上述汽车b柱,上连接件与b柱加强件的焊缝长度一般为20-40mm,第一鸭嘴形孔可增设为两个,一处端头设置为2-3处焊缝;上连接件与a柱加强件的焊缝长度可根据a柱加强件可焊空间适当加长,为25-50mm,设置焊缝1-2处。

9、上述汽车b柱,下连接件为异形薄板,整体嵌套进外板内侧,边缘处形状与外板内侧相匹配并与外板相焊接;下连接件侧面贴合于b柱加强件的外侧长边设置,其上开设有第三鸭嘴形孔,所述第三鸭嘴形孔的形状为扁平的圆角矩形,在第三鸭嘴形孔与b柱加强件接触部位设置第三焊缝。

10、一种汽车,所述汽车的车身设置有上述的汽车b柱。

11、有益效果

12、本实用新型较之现有技术,具有以下优点:

13、一是,b柱外板和内板合围形成第一闭合腔体与管式b柱加强件的第二闭合腔体侧壁间间距为5-30mm,形成两个闭合腔体的嵌套设置,这种结构不仅有利于增加车身y向(沿车身横向方向)的碰撞及z向(车身竖向)的顶压强度,同时有利于碰撞吸能。

14、二是,在b柱外板和内板之间增加管式b柱加强件,管式加强结构避免了传统b柱加强件钣金焊接b柱总成焊接数量过多,以及受焊接工艺影响,b柱加强件厚度不能较大的问题。

15、三是,b柱加强件的上端距a柱加强件的距离la与b柱加强件总长l之间的关系为l/20<la<l/10, b柱加强件的下端距汽车下边梁的距离lb与b柱加强件总长l之间的关系为l/8<lb<l/5。b柱加强件上端距a柱的间隙设置较小,主要是为了增加z向(车身竖向)抗压强度,且采用上连接件插入并搭接于b柱加强件的内侧壁,通过b柱加强件上的第一鸭嘴形孔进行焊接,进一步加强了z向的抗压。b柱加强件下端距下边梁的距离较大,是为了增加y向(沿车身横向方向)的抗压强度,为侧面碰撞留出压溃空间。

16、四是,b柱加强件按板厚分为三个区,即上部、下部及过渡区,上部板材较厚有利于z向抗压,下部板材较薄有利于侧碰吸能,同时根据整体抗弯要求,设计过渡区长度尺寸。

17、五是,该管式结构工艺为热气涨工艺,可同时考虑变截面和变厚度两个变量,也可以二选一;解决了常温下冷冲压或辊压成型后管件强度有限及为满足强度要求厚度较大的问题。同时材料强度达到1.5gpa及以上,在保证安全性能的同时,采用变厚度工艺对产品料厚进行灵活分布,达到更优的减重效果。

18、六是,基于碰撞要求,将b柱加强件设计为变截面结构,但同时基于热气涨工艺要求,周长最大值lmax与最小值lmin满足(lmax-lmin)/lmax≤20%,以减小产品裂风险,确保b柱加强件强度。

技术特征:

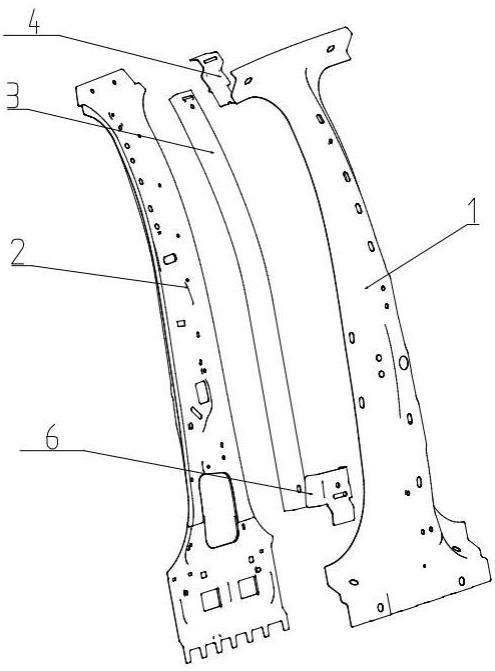

1.一种汽车b柱,其特征在于,包括外板(1)和内板(2),所述外板(1)和内板(2)为不规则的“几”字形薄板,二者焊接形成第一闭合腔体,其横截面为不规则的闭环状;在外板(1)与内板(2)之间设置b柱加强件(3),所述b柱加强件(3)为管式结构,形成第二闭合腔体,其横截面为闭环状;所述第一闭合腔体与第二闭合腔体侧壁间的间距为5-30mm;b柱加强件(3)的上端通过上连接件(4)与汽车a柱加强件(5)相焊接,b柱加强件(3)的下端通过下连接件(6)与外板(1)的内侧相焊接。

2.根据权利要求1所述的汽车b柱,其特征在于,所述b柱加强件(3)的上端距a柱加强件(5)的距离la与b柱加强件(3)总长l之间的关系为l/20<la<l/10, b柱加强件(3)的下端距汽车下边梁的距离lb与b柱加强件(3)总长l之间的关系为l/8<lb<l/5。

3.根据权利要求2所述的汽车b柱,其特征在于,所述b柱加强件(3)的横截面为变截面的矩形,矩形的长边与车身纵向平行,b柱加强件(3)顶端处横截面的长宽比为1:1-1:2,b柱加强件(3)底端处横截面的长宽为1:2-1:3 ,由上至下横截面逐步变化,b柱加强件(3)横截面周长最大值为lmax、最小值为lmin,其横截面周长差满足(lmax-lmin)/lmax≤20%。

4.根据权利要求3所述的汽车b柱,其特征在于,所述b柱加强件(3)按板厚分为三个区,第一区(3-1)位于b柱加强件(3)的上部,其板厚t2为1.4-2.0mm;第二区(3-2)位于b柱加强件(3)的下部,其板厚t1为1.0-1.4mm;第三区(3-3)为第一区(3-1)与第二区(3-2)之间的过渡区,第三区(3-3)的长度d应满足d≥(t2-t1)*100mm;第一区(3-1)长度占b柱加强件(3)总长50-80%,第二区(3-2)长度占b柱加强件(3)总长20-40%,第三区(3-3)长度占b柱加强件(3)总长5-20%。

5.根据权利要求1-4中任一项所述的汽车b柱,其特征在于,上连接件(4)下部与b柱加强件(3)的长边相匹配,插入并搭接于b柱加强件(3)的内侧壁,在b柱加强件(3)上部开设有第一鸭嘴形孔(3-4),所述第一鸭嘴形孔(3-4)的形状为扁平的圆角矩形,在第一鸭嘴形孔(3-4)与上连接件(4)接触部位设置第一焊缝(3-4-1);上连接件(4)上部形状与汽车a柱加强件(5)的外轮阔相匹配,并搭接于汽车a柱加强件(5)的外侧,在上连接件(4)上部开设有第二鸭嘴形孔(4-1),所述第二鸭嘴形孔(4-1)的形状为扁平的圆角矩形,在第二鸭嘴形孔(4-1)与a柱加强件(5)的接触部位设置第二焊缝(4-1-1)。

6.根据权利要求5所述的汽车b柱,其特征在于,上连接件(4)与b柱加强件(3)的焊缝长度一般为20-40mm,第一鸭嘴形孔(3-4)可增设为两个,一处端头设置为2-3处焊缝;上连接件(4)与a柱加强件(5)的焊缝长度可根据a柱加强件(5)可焊空间适当加长,为25-50mm,设置焊缝1-2处。

7.根据权利要求6所述的汽车b柱,其特征在于,下连接件(6)为异形薄板,整体嵌套进外板(1)内侧,其边缘处形状与外板(1)内侧相匹配并与外板(1)相焊接;下连接件(6)侧面贴合于b柱加强件(3)的外侧长边设置,其上开设有第三鸭嘴形孔(6-1),所述第三鸭嘴形孔(6-1)的形状为扁平的圆角矩形,在第三鸭嘴形孔(6-1)与b柱加强件(3)接触部位设置第三焊缝(6-1-1)。

8.一种汽车,其特征在于,所述汽车的车身设置有根据权利要求1所述的汽车b柱。

技术总结

本技术公开了一种汽车B柱及设置有该B柱的汽车,汽车B柱包括外板和内板,外板和内板为不规则的“几”字形薄板,二者焊接形成第一闭合腔体,其横截面为不规则的闭环状或半闭环状;在外板与内板之间设置加强件,加强件为管式结构,形成第二闭合腔体,其横截面为闭环状;第一闭合腔体与第二闭合腔体侧壁间的间距为5‑30mm;加强件的上端通过上连接件与汽车A柱加强件相焊接,加强件的下端通过下连接件与外板的内侧相焊接。本技术提高了B柱侧向强度,且满足碰撞吸能要求,尤其提高了B柱Z向抗压强度,具有可靠性好、安全性高的特点。

技术研发人员:杨香玉,李月,孟宪瑞,吴文珍,郑晓娟

受保护的技术使用者:凌云工业股份有限公司

技术研发日:20230531

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!