一种芯盒脱模剂运输用转运设备的制作方法

本技术涉及转运设备,具体是指一种芯盒脱模剂运输用转运设备。

背景技术:

1、铸造生产用制芯方式有热芯盒、冷芯盒、自硬砂和壳芯等,其中,冷芯盒制芯工艺以其高效、低耗和尺寸精度高等特点发展最为迅速。目前,冷芯盒工艺皆采用型砂(包括石英砂、烘焙砂、树脂砂等)工艺,其是将混有粘结剂的沙子喷射到金属模具表面,再利用三乙胺固化粘结成型,得到型砂模具,再将砂型(或称之为砂芯)从模具中脱出存放,在后续使用时下芯浇注即可。因此,铸型脱模也即型砂与金属模具的脱离,是铸造工艺中不可或缺的重要一步,直接关系到铸造质量。

2、脱模剂是脱模过程的重要物质,其是在向模具喷射沙子前,事先涂覆在模具表面的一层涂层剂,其作用是防止型砂模具内物料成型后与金属模具发生粘黏而造成不能起模或起模后容易开裂。

3、脱模剂中含有大量的油性成分,如果洒落极不方便清理,有的脱模剂中还有有害物质氟等,洒落后会释放到空气中,造成污染。

技术实现思路

1、本实用新型要解决的技术问题是,克服以上技术问题,提供一种芯盒脱模剂运输用转运设备。

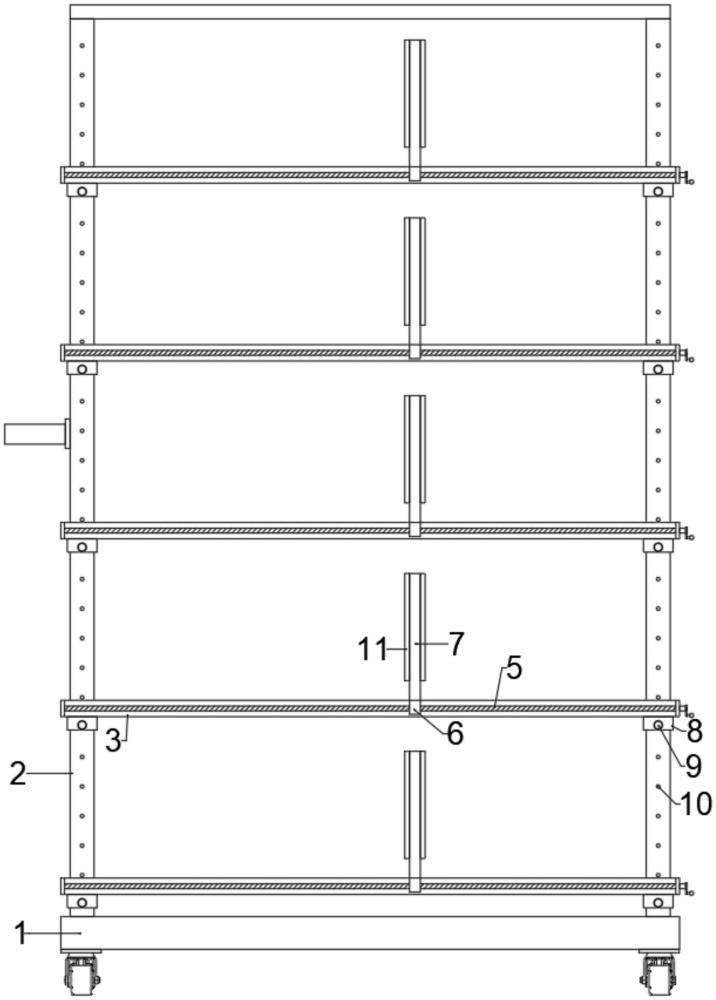

2、为解决上述技术问题,本实用新型提供的技术方案为:一种芯盒脱模剂运输用转运设备,包括移动底座、立柱和放置板,立柱设有四个分别位于移动底座四角,立柱之间,从上至下设有多个放置板,所述放置板左右两端均设有限位挡架,放置板前后两侧均沿其长度方向设有滑竿,所述滑竿上滑动设有滑块,两个滑块顶部固定连接有同一块滑动挡板。

3、进一步的,所述滑竿外表面上设有螺纹,滑块上对应设有螺纹孔,两者相互配合。

4、进一步的,前后对应的两个滑竿同步动作,两者通过链轮、链条相连。

5、进一步的,所述滑竿一端设有摇把或驱动电机。

6、进一步的,所述放置板四角对应于立柱设有通孔,通孔下方设有套筒,立柱从通孔和套筒中穿过。

7、进一步的,所述套筒侧壁上设有螺纹孔,螺纹孔内部安装有螺栓,所述立柱从上至下设有多个限位孔,螺栓端部伸进限位孔中。

8、进一步的,所述限位挡架内侧、滑动挡板两侧均设有防滑垫。

9、本实用新型与现有技术相比的优点在于:本实用新型通过在放置板左右两端设置限位挡架,并在放置板上方滑动设置滑动挡板,方便对芯盒脱模剂进行限位固定,避免运输过程中芯盒脱模剂瓶歪倒使内部脱模剂洒出。

技术特征:

1.一种芯盒脱模剂运输用转运设备,包括移动底座(1)、立柱(2)和放置板(3),立柱(2)设有四个分别位于移动底座(1)四角,立柱(2)之间,从上至下设有多个放置板(3),其特征在于:所述放置板(3)左右两端均设有限位挡架(4),放置板(3)前后两侧均沿其长度方向设有滑竿(5),所述滑竿(5)上滑动设有滑块(6),两个滑块(6)顶部固定连接有同一块滑动挡板(7)。

2.根据权利要求1所述的一种芯盒脱模剂运输用转运设备,其特征在于:所述滑竿(5)外表面上设有螺纹,滑块(6)上对应设有螺纹孔,两者相互配合。

3.根据权利要求2所述的一种芯盒脱模剂运输用转运设备,其特征在于:前后对应的两个滑竿(5)同步动作,两者通过链轮、链条相连。

4.根据权利要求3所述的一种芯盒脱模剂运输用转运设备,其特征在于:所述滑竿(5)一端设有摇把或驱动电机。

5.根据权利要求1所述的一种芯盒脱模剂运输用转运设备,其特征在于:所述放置板(3)四角对应于立柱(2)设有通孔(12),通孔(12)下方设有套筒(8),立柱(2)从通孔(12)和套筒(8)中穿过。

6.根据权利要求5所述的一种芯盒脱模剂运输用转运设备,其特征在于:所述套筒(8)侧壁上设有螺纹孔,螺纹孔内部安装有螺栓(9),所述立柱(2)从上至下设有多个限位孔(10),螺栓(9)端部伸进限位孔(10)中。

7.根据权利要求1所述的一种芯盒脱模剂运输用转运设备,其特征在于:所述限位挡架(4)内侧、滑动挡板(7)两侧均设有防滑垫(11)。

技术总结

本技术公开了一种芯盒脱模剂运输用转运设备,包括移动底座、立柱和放置板,立柱设有四个分别位于移动底座四角,立柱之间,从上至下设有多个放置板,所述放置板左右两端均设有限位挡架,放置板前后两侧均沿其长度方向设有滑竿,所述滑竿上滑动设有滑块,两个滑块顶部固定连接有同一块滑动挡板。本技术与现有技术相比的优点在于:本技术通过在放置板左右两端设置限位挡架,并在放置板上方滑动设置滑动挡板,方便对芯盒脱模剂进行限位固定,避免运输过程中芯盒脱模剂瓶歪倒使内部脱模剂洒出。

技术研发人员:林现峰

受保护的技术使用者:林州市誉程传动科技有限公司

技术研发日:20230817

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!