一种新型冲压焊接前副车架的制作方法

本技术涉及汽车,具体为一种新型冲压焊接前副车架。

背景技术:

1、汽车在行驶过程中难免会发生交通事故,汽车碰撞可能会对汽车、电池和人员等造成碰撞损伤,因此汽车碰撞时,汽车的前副车架需要具有足够的强度和刚度,不能轻易碰撞折弯,提高前副车架的刚度和强度,保证汽车电池和人员的安全。

2、但现有的前副车架存在纵梁或横梁安装点端部抬高,纵梁或横梁折弯比较厉害,冲压困难,成本上升,纵横梁走势复杂,动刚度,模态也会受影响,外形不美观的问题,如授权公告号为cn206125169u的中国实用新型专利公开了一种前副车架结构,存在前副车架的刚度和强度较差,易碰撞损坏,使用寿命短,耐久性能较差,成本高且外形不美观的问题。因此,我们提出一种新型冲压焊接前副车架,以便于解决上述中提出的问题。

技术实现思路

1、本实用新型的目的在于提供一种新型冲压焊接前副车架,以解决上述背景技术中提出加强筋固定不稳定且不易拆装,耳绳不易根据不同使用者的脸型进行调整松紧的问题。

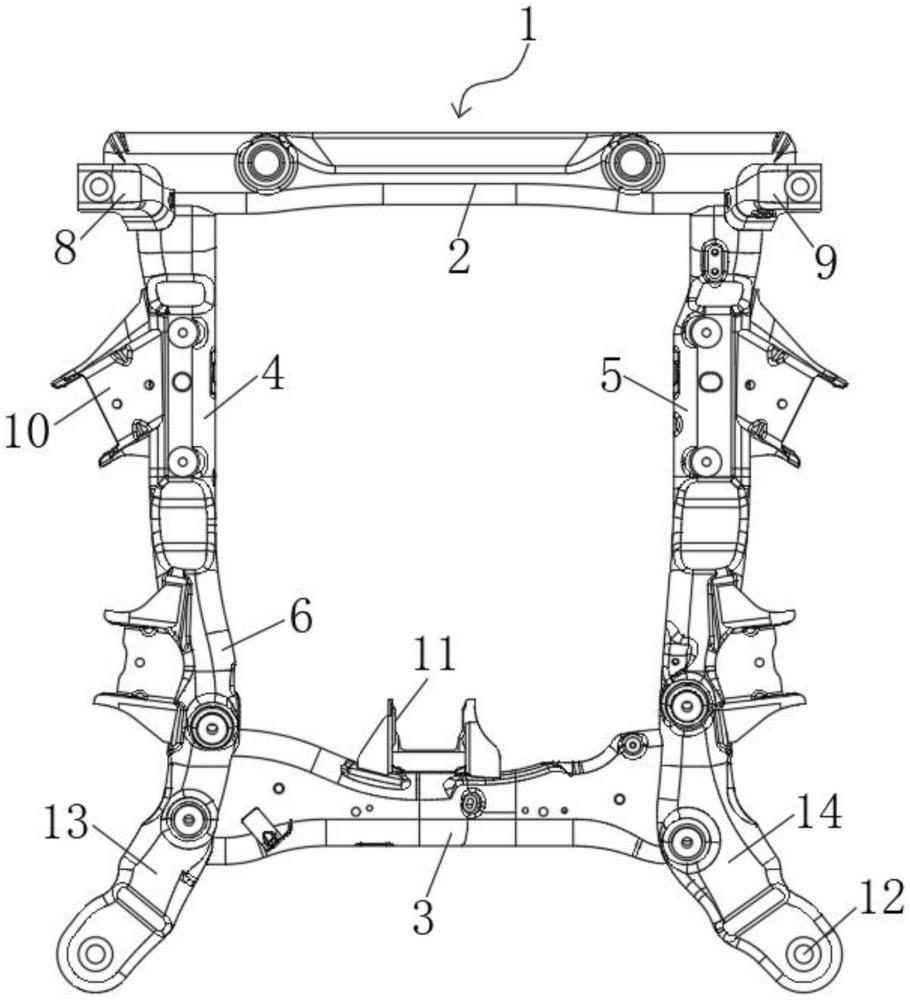

2、为实现上述目的,本实用新型提供如下技术方案:一种新型冲压焊接前副车架,包括副车架本体、左纵梁和右纵梁,

3、所述副车架本体的前端安装有前横梁,所述副车架本体的后端安装有后横梁,所述副车架本体的左侧安装有左纵梁,且述副车架本体的右侧安装有右纵梁,所述前横梁表面的左右两端分别安装有左羊角和右羊角,所述后横梁上表面的左端安装有稳定支架;

4、所述左纵梁和右纵梁的后端安装有加强筋,所述左纵梁和右纵梁的中端开设有缓冲槽,所述左纵梁和右纵梁的上下表面均安装有纵梁安装铰座,所述后横梁的内侧面安装有横梁安装铰座,所述左纵梁的后端连接有左后支架,所述右纵梁的后端连接有右后支架,所述左后支架和右后支架的后端均开设有安装孔,所述安装孔的内部安装有定位销。

5、优选的,所述左纵梁和右纵梁左右对称。

6、优选的,所述副车架本体由前横梁、后横梁、左纵梁和右纵梁组合而成。

7、优选的,所述横梁安装铰座的横截面呈“u”型结构。

8、优选的,所述前横梁用于安装发动机前悬置支架,后横梁用于安装发动机后悬置支架。

9、与现有技术相比,本实用新型的有益效果是:该新型冲压焊接前副车架;

10、1、在前副车架前端的左右两端安装有前羊角,从而能够避免副车架在碰撞时,导致横梁或纵梁的折弯,保证纵横梁的平整性,增加副车架的刚度和强度,保证汽车和人员的安全;

11、2、副车架由铝合金材料冲压加工成型,纵梁,横梁左右对称,前羊角的设计,使副车架纵梁,横梁的设计更加平直,避免了弯曲,动刚度可以提升,外形也更加美观,同时简化副车架的冲压工艺,从而起到降低成本的作用。

技术特征:

1.一种新型冲压焊接前副车架,包括副车架本体(1)、左纵梁(4)和右纵梁(5),其特征在于:

2.根据权利要求1所述的一种新型冲压焊接前副车架,其特征在于:所述左纵梁(4)和右纵梁(5)左右对称。

3.根据权利要求1所述的一种新型冲压焊接前副车架,其特征在于:所述副车架本体(1)由前横梁(2)、后横梁(3)、左纵梁(4)和右纵梁(5)组合而成。

4.根据权利要求1所述的一种新型冲压焊接前副车架,其特征在于:所述横梁安装铰座(11)的横截面呈“u”型结构。

5.根据权利要求1所述的一种新型冲压焊接前副车架,其特征在于:所述前横梁(2)用于安装发动机前悬置支架,所述后横梁(3)用于安装发动机后悬置支架。

技术总结

本技术公开了一种新型冲压焊接前副车架,包括副车架本体、左纵梁和右纵梁,所述副车架本体的前端安装有前横梁,所述副车架本体的后端安装有后横梁,所述副车架本体的左侧安装有左纵梁,所述左纵梁和右纵梁的后端安装有加强筋,所述左纵梁和右纵梁的中端开设有缓冲槽,所述后横梁的内侧面安装有横梁安装铰座,所述左后支架和右后支架的后端均开设有安装孔,所述安装孔的内部安装有定位销。该新型冲压焊接前副车架,通过在副车架的前部增加羊角,从而使纵梁或前横梁在设计时避免了折弯,保证了纵梁或前横梁的平整度,这样使副车架有更好的动刚度表现,外观也更漂亮,纵梁,横梁平直不弯曲,可简化冲压工艺,降低成本。

技术研发人员:赵永大,张昊,汪常松,徐步步,王远生,何照辉,王建林,张建,李幸福,王聪,张凤超,刘星航

受保护的技术使用者:合肥万安汽车底盘系统有限公司

技术研发日:20231025

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!