车辆的制作方法

本发明涉及车辆,尤其是涉及一种车辆。

背景技术:

1、相关技术中,发动机盖与车身之间连接有发盖铰链,在将发盖铰链连接于发动机盖的过程中,需借助工装夹具对发盖铰链进行定位及夹紧。然而,由于发盖铰链通常采用轮廓定位,定位难度较大,导致定位精度及安装精度较低,还会影响安装生产效率;另外,针对不同车型的发盖铰链还需配备对应的工装夹具,导致生产成本较高。因此,有待改进。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种车辆,通过在车身的发动机盖上预设自定位螺栓,在发盖铰链的上摆臂上设置第一安装孔,并使自定位螺栓穿设于第一安装孔,这样在将发盖铰链连接于发动机盖的过程中,可借助自定位螺栓与第一安装孔的相对位置关系对发动机盖与发盖铰链进行相对定位,不再需要借助用于定位的工装夹具,可以省去工装夹具的制作成本,有利于降低车辆生产成本;且自定位螺栓与第一安装孔之间的相对定位难度低,配合精度高,从而有利于提高发动机盖与发盖铰链之间的定位精度以及安装精度以及安装生产效率。

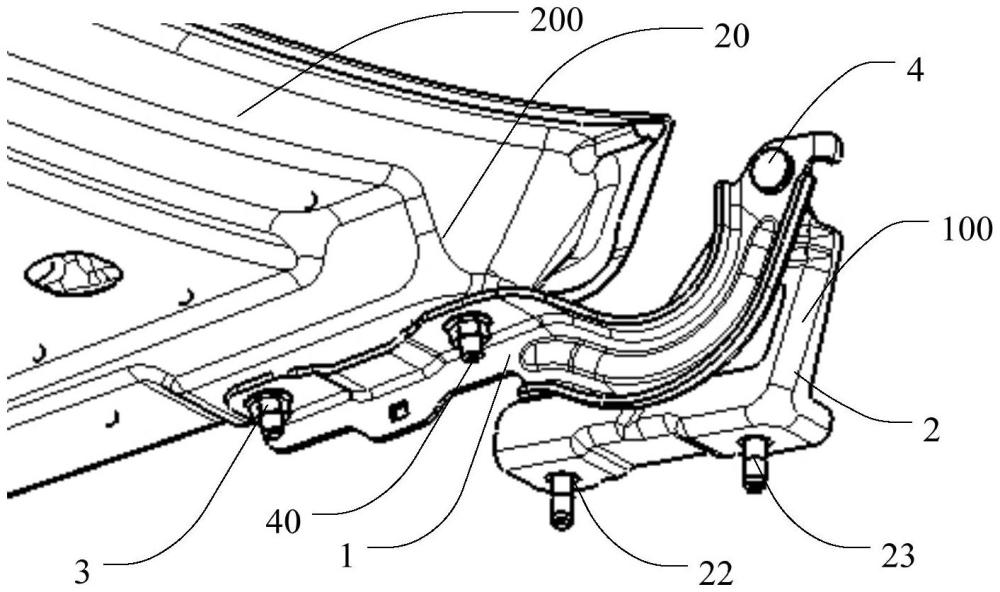

2、根据本发明实施例的车辆,包括:车身;发动机盖,设于所述车身的前部且预设有自定位螺栓;发盖铰链,用于连接所述发动机盖与所述车身,所述发盖铰链包括可转动连接的上摆臂和下摆臂,所述上摆臂上形成有第一安装孔,所述自定位螺栓穿设于所述第一安装孔并与锁紧螺母螺纹连接,所述锁紧螺母位于所述上摆臂的远离所述发动机盖的一侧,所述下摆臂与所述车身连接。

3、根据本发明实施例的车辆,通过在车身的发动机盖上预设自定位螺栓,在发盖铰链的上摆臂上设置第一安装孔,并使自定位螺栓穿设于第一安装孔,这样在将发盖铰链连接于发动机盖的过程中,可借助自定位螺栓与第一安装孔的相对位置关系对发动机盖与发盖铰链进行相对定位,不再需要借助用于定位的工装夹具,可以省去工装夹具的制作成本,有利于降低车辆生产成本;且自定位螺栓与第一安装孔之间的配合关系简单,定位难度低,配合精度高,从而有利于提高发动机盖与发盖铰链之间的定位精度以及安装精度以及安装生产效率。

4、根据本发明的一些实施例,所述发动机盖包括发盖外板、发盖内板以及铰链加强板,所述发盖内板设于所述发盖外板的内侧,所述铰链加强板设于所述发盖内板且位于所述发盖内板的邻近所述发盖外板的一侧,所述铰链加强板设有定位孔,所述发盖内板上设有与所述定位孔对应的过孔,所述自定位螺栓包括螺栓帽和螺栓柱,所述螺栓帽位于所述铰链加强板的靠近所述发盖外板的一侧且与所述铰链加强板连接,所述螺栓柱依次穿设于所述定位孔、所述过孔以及所述第一安装孔。

5、根据本发明一些可选的实施例,所述螺栓帽与所述铰链加强板焊接连接。

6、根据本发明一些可选的实施例,所述螺栓柱包括光杆段和螺纹段,所述光杆段穿设于所述定位孔、所述过孔以及所述第一安装孔,所述螺纹段与所述锁紧螺母螺纹连接。

7、根据本发明一些可选的实施例,所述定位孔的直径与所述光杆段的公称直径的差值为第一差值,所述过孔的直径与所述光杆段的公称直径的差值为第二差值,所述第一安装孔的直径与所述光杆段的公称直径的差值为第三差值,所述第一差值以及所述第三差值均小于所述第二差值。

8、根据本发明一些可选的实施例,所述定位孔的直径与所述光杆段的公称直径的差值为第一差值,所述第一差值的范围为0.1~0.2mm。

9、根据本发明一些可选的实施例,所述定位孔的轴向长度、所述过孔的轴向长度以及所述第一安装孔的轴向长度之和为孔总长,所述光杆段的长度不大于所述孔总长。

10、根据本发明一些可选的实施例,所述光杆段位于所述第一安装孔内的长度为定位长度,所述定位长度与所述第一安装孔的轴向长度的比值不小于0.5。

11、根据本发明一些可选的实施例,所述定位孔为间隔设置的多个,所述过孔为间隔设置的多个,所述第一安装孔为间隔设置的多个,所述定位孔、所述过孔与所述第一安装孔一一对应设置;其中部分所述第一安装孔为圆形孔,其中另一部分所述第一安装孔为长圆孔,多个所述第一安装孔沿所述长圆孔的长度方向排布。

12、根据本发明一些可选的实施例,所述螺栓柱包括光杆段和螺纹段,所述光杆段穿设于所述定位孔、所述过孔以及所述第一安装孔,所述螺纹段与所述锁紧螺母螺纹连接;

13、其中,形成为所述圆形孔的所述第一安装孔的直径与所述光杆段的公称直径的差值范围为0.1~0.2mm;形成为所述长圆孔的所述第一安装孔的直径与所述光杆段的公称直径的差值范围为0.1~0.2mm,形成为所述长圆孔的所述第一安装孔在所述长圆孔的长度方向上的最大尺寸与所述光杆段的公称直径的差值范围为2~3mm。

14、根据本发明一些可选的实施例,所述车身包括机舱纵梁,所述机舱纵梁上预设有预安装螺母,所述下摆臂上设有第二安装孔,连接螺栓穿设于所述第二安装孔并与所述预安装螺母螺纹连接。

15、根据本发明一些可选的实施例,所述预安装螺母焊接固定在所述机舱纵梁的底面,所述机舱纵梁上设有与所述预安装螺母对应的固定孔,所述连接螺栓穿设于所述第二安装孔以及所述固定孔,并与所述预安装螺母螺纹连接。

16、根据本发明一些可选的实施例,所述第二安装孔为圆孔,所述第二安装孔与所述连接螺栓的公称直径的差值大于5mm。

17、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种车辆,其特征在于,包括:

2.根据权利要求1所述的车辆,其特征在于,所述发动机盖包括发盖外板、发盖内板以及铰链加强板,所述发盖内板设于所述发盖外板的内侧,所述铰链加强板设于所述发盖内板且位于所述发盖内板的邻近所述发盖外板的一侧,所述铰链加强板设有定位孔,所述发盖内板上设有与所述定位孔对应的过孔,所述自定位螺栓包括螺栓帽和螺栓柱,所述螺栓帽位于所述铰链加强板的靠近所述发盖外板的一侧且与所述铰链加强板连接,所述螺栓柱依次穿设于所述定位孔、所述过孔以及所述第一安装孔。

3.根据权利要求2所述的车辆,其特征在于,所述螺栓帽与所述铰链加强板焊接连接。

4.根据权利要求2所述的车辆,其特征在于,所述螺栓柱包括光杆段和螺纹段,所述光杆段穿设于所述定位孔、所述过孔以及所述第一安装孔,所述螺纹段与所述锁紧螺母螺纹连接。

5.根据权利要求4所述的车辆,其特征在于,所述定位孔的直径与所述光杆段的公称直径的差值为第一差值,所述过孔的直径与所述光杆段的公称直径的差值为第二差值,所述第一安装孔的直径与所述光杆段的公称直径的差值为第三差值,所述第一差值以及所述第三差值均小于所述第二差值。

6.根据权利要求4所述的车辆,其特征在于,所述定位孔的直径与所述光杆段的公称直径的差值为第一差值,所述第一差值的范围为0.1~0.2mm。

7.根据权利要求4所述的车辆,其特征在于,所述定位孔的轴向长度、所述过孔的轴向长度以及所述第一安装孔的轴向长度之和为孔总长,所述光杆段的长度不大于所述孔总长。

8.根据权利要求7所述的车辆,其特征在于,所述光杆段位于所述第一安装孔内的长度为定位长度,所述定位长度与所述第一安装孔的轴向长度的比值不小于0.5。

9.根据权利要求2所述的车辆,其特征在于,所述定位孔为间隔设置的多个,所述过孔为间隔设置的多个,所述第一安装孔为间隔设置的多个,所述定位孔、所述过孔与所述第一安装孔一一对应设置;其中部分所述第一安装孔为圆形孔,其中另一部分所述第一安装孔为长圆孔,多个所述第一安装孔沿所述长圆孔的长度方向排布。

10.根据权利要求9所述的车辆,其特征在于,所述螺栓柱包括光杆段和螺纹段,所述光杆段穿设于所述定位孔、所述过孔以及所述第一安装孔,所述螺纹段与所述锁紧螺母螺纹连接;

11.根据权利要求1-10中任一项所述的车辆,其特征在于,所述车身包括机舱纵梁,所述机舱纵梁上预设有预安装螺母,所述下摆臂上设有第二安装孔,连接螺栓穿设于所述第二安装孔并与所述预安装螺母螺纹连接。

12.根据权利要求11所述的车辆,其特征在于,所述预安装螺母焊接固定在所述机舱纵梁的底面,所述机舱纵梁上设有与所述预安装螺母对应的固定孔,所述连接螺栓穿设于所述第二安装孔以及所述固定孔,并与所述预安装螺母螺纹连接。

13.根据权利要求11所述的车辆,其特征在于,所述第二安装孔为圆孔,所述第二安装孔与所述连接螺栓的公称直径的差值大于5mm。

技术总结

本发明公开了一种车辆,车辆包括:车身、发动机盖以及发盖铰链,发动机盖设于车身的前部且预设有自定位螺栓,发盖铰链用于连接发动机盖与车身,发盖铰链包括可转动连接的上摆臂和下摆臂,上摆臂上形成有第一安装孔,自定位螺栓穿设于第一安装孔并与锁紧螺母螺纹连接,锁紧螺母位于上摆臂的远离发动机盖的一侧,下摆臂与车身连接。根据本发明的车辆,可借助自定位螺栓与第一安装孔的相对位置关系对发动机盖与发盖铰链进行相对定位,不再需要借助工装夹具,有利于降低车辆生产成本;且自定位螺栓与第一安装孔之间的相对定位难度低,配合精度高,从而有利于提高发动机盖与发盖铰链之间的定位精度以及安装精度以及安装生产效率。

技术研发人员:刘美娜,范林,高博,尹健

受保护的技术使用者:广州汽车集团股份有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!