助力旋柄转动轮的制作方法

背景技术

0、

背景技术:

1、本发明技术是在旋柄传动轮发明专利的基础上进行了传动技术的改进,以重力块(电机)8的自身重量做为轮系中增加转动惯量的重力部分,通过改进与之相比轮系的整体重量减轻了,转动惯量增加了。

2、发明的目的:

3、减小整个轮系的体积,也为制造大型的轮系带来方便,增加轮系的转动效率,节约原材料。

4、技术解决方案如下:

5、设置两台相同的高度可调节的支架,并在支架的顶部设有轴套,在轴套内装置轴承。中心轴29穿过轮毂3的中心,并把轮毂3固定在中心轴29的中间位置上。轴套26的一端固接恒星轮25,恒星轮25的中心是空心圆,在轴套26内装置轴承28,在轴套26的外围上固接滑槽式电源接口27。中心轴29的一端穿过恒星轮25的中心,再穿过轴套26的轴承28,然后再次穿过其中一台支架的轴套内的轴承,轴套26的另一端固定在这台支架的一侧。中心轴29的另一端穿过另一台支架的轴套内的轴承,使两台支架均匀受力,让中心轴29保持水平状态,中心轴29两头穿过支架上的轴承应要求出轴,可同时输出轮系的全部动能。轮毂3的周围设置轴套24并且被固接,在轴套24内装置轴承23,连轴22穿过轴承23,连轴22的一端先固接行星轮20,然后再固接传动轮21,行星轮20与恒星轮25啮合。轮辐2的一端分别固接在轮毂3的外围,轮辐2的另一端分别固接轴套5和轴套14,轮辋1的两端分别与各轮辐2固接。在轴套5中装置轴承6,连轴7穿过轴承6,连轴7的一端固接传动轮4,重力块(电机)8的中心轴与连轴7的另一端固接,重力块(电机)8的机身与轴套5固接。电源线10的一头与电源接口9连接,电源线10的另一头制作成环形或钩状套在或钩在电源接口27的滑槽内。轴套14内装置轴承15,连轴16穿过轴承15,连轴16的一端先固接传动轮12,然后再固接传动轮13,连轴16的另一端固接驱动重力柄17的一端,驱动重力柄17的另一端固接重力快18。传动件11安装在传动轮21与传动轮13之间,传动件19安装在传动轮12与传动轮4之间。

6、有益效果:

7、重力块(电机)8利用自身的重量当做增加轮系的转动惯量,节约了原材料,同时轮系的转动惯量也得到提高。轮系的动力来源取决于驱动重力柄17和重力块18,而重力块(电机)8给的动力只是铺助作用。在不增加轮系的半径情况下,只需要增加驱动重力柄17的力臂和重力块18的重量就能提高整个轮系的动能,减少了整个轮系的体积,也减少了所占用的空间,节约了资源,轮系的效率得到很大的提高。

8、图面说明:

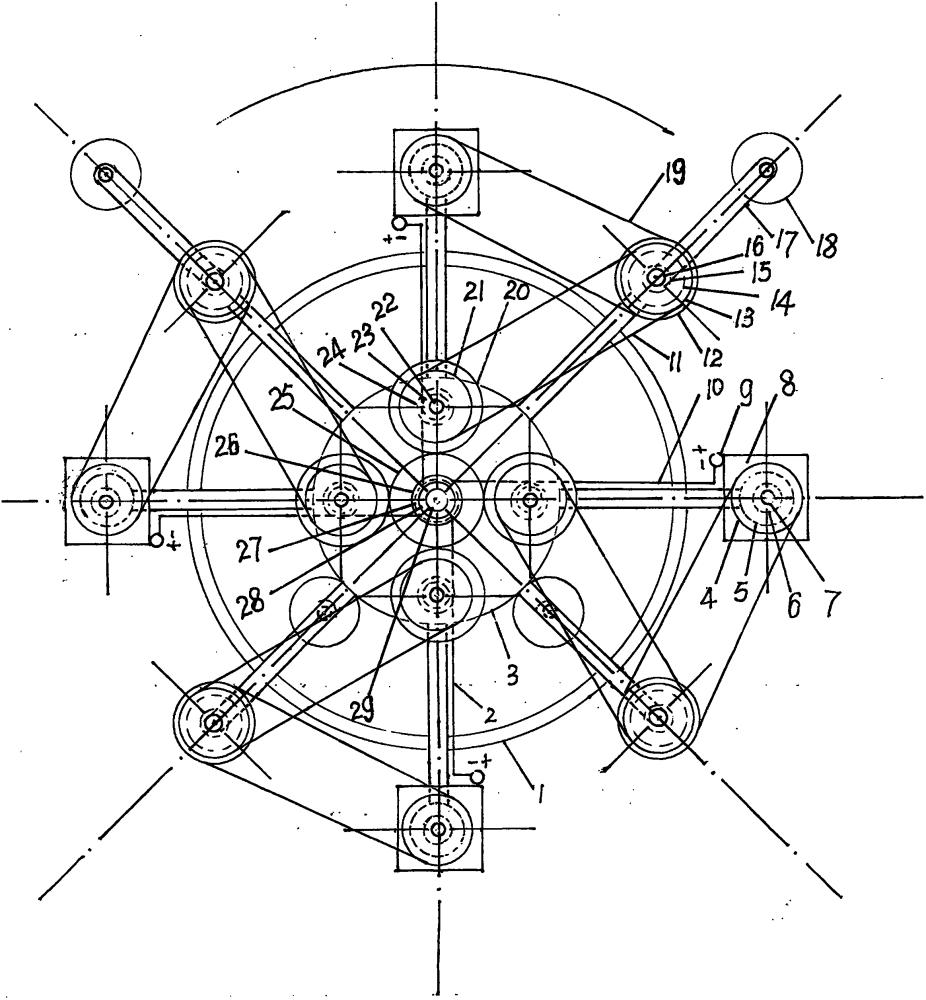

9、说明书附图1是本发明的主视图。

10、最佳实施方案如下:

11、设置两台相同的高度可调节的支架,支架的高度大于整个轮系的半径,并在支架的顶部固接轴套,在轴套内装置轴承。轴套26的外圆上固接电源接口27,电源接口27应制作有几条沟槽,其材料应是绝缘体,在槽沟内设置导体轨道并廷伸出导电线。轴套26内装置轴承28,轴套26的一端固接恒星轮25,恒星轮25的中心为空心圆,其直径应大于轴承28的内径。中心轴29穿过轮毂3的中心,并固定在中心轴29的中间位置上,中心轴29的一端穿过恒星轮25的中心,再穿过轴套26内的轴承28,然后再次穿过其中一台支架的轴套内的轴承,并且要求出轴,以方便轮系动力能的输出,轴套26的另一端固定在这台支架的一侧,中心轴29的另一端穿过另一台支架的轴套内的轴承,并留出轮系动力能输出的位置,中心轴29在两台支架之间保持平衡,保证轮系在运行时的稳定。轮毂3的周围分别固接轴套24,在轴套24内装置轴承23,连轴22穿过轴承23,连轴22的一端先固接行星轮20,然后再固接传动轮21,行星轮20与恒星轮25啮合。轮辐2的一端分别固接在轮毂3的外围,轮辐2的另一端分别固接轴套5和轴套14,轮辋1的两端分别与各轮辐2固接。在轴套5内装置轴承6,连轴7穿过轴承6,连轴7的一端固接传动轮4,连轴7的另一端与重力块(电机)8的中心轴固定连接,重力块(电机)8的机身与轴套5固定连接。轴套14内装置轴承15,连轴16穿过轴承15,连轴16的一端先固接传动轮12,然后再固接传动轮13,连轴16的另一端固接驱动重力柄17的一端,驱动重力柄17的另一端固接重力块18。电源线10的一头与电源接口9连接,电源线10的另一头应制作成钩状或环状套在或钩在电源接口27的滑槽内,电源线10是随轮系跟转的,电源接口27是固定不动的,电源线10与电源接口27是摩擦导电。传动件11安装在传动轮21与传动轮13之间,传动件19安装在传动轮12与传动轮4之间。整个轮系应保持在垂直和水平状态。

技术实现思路

技术特征:

1.助力旋柄转动轮——本发明技术是由轮辋1、轮辐2、轮毂3、传动轮4、轴套5、轴承6、连轴7、重力块(电机)8、电源接口9、电源线10、传动件11、传动轮12、传动轮13、轴套14、轴承15、连轴16、驱动重力柄17、重力块18、传动件19、行星轮20、传动轮21、连轴22、轴承23、轴套24、恒星轮25、轴套26、电源接口27、轴承28、中心轴29所组成。其特征在于设有两台高度可以调节的支架,在支架的顶部固接轴套,并在轴套内装置轴承。

2.根据权利要求1所述其特征在于轴套26的一端固接恒星轮25,恒星轮25的中心是空心圆,在轴套26内装置轴承28,在轴套26的外围上固接电源接口27,轴套26的另一端固定在一台支架的一侧。

3.根据权利要求2所述其特征在于中心轴29穿过轮毂3的中心,轮毂3并固定在中心轴29的中间位置上,中心轴29的一端穿过恒星轮25的中心,再穿过轴套26内的轴承28,然后再次穿过其中一台支架的轴套内的轴承,中心轴29的另一端穿过另一台支架的轴套内的轴承,中心轴29在两台支架之间保持平衡。

4.根据权利要求3所述其特征在于轮毂3的周围分别固接轴套24,在轴套24内装置轴承23,连轴22穿过轴承23,连轴22的一端先固接行星轮20,然后再固接传动轮21,行星轮20与恒星轮25啮合。

5.根据权利要求4所述其特征在于轮辐2的一端分别固接在轮毂3的外围,轮辐2的另一端分别固接轴套5和轴套14,轮辋1的两端分别与各轮辐2固接。

6.根据权利要求5所述其特征在于在轴套5内装置轴承6,连轴7穿过轴承6,连轴7的一端固接传动轮4,连轴7的另一端与重力块(电机)8的中心轴固定连接,重力块(电机)8的机身与轴套5固定连接。

7.根据权利要求6所述其特征在于轴套14内装置轴承15,连轴16穿过轴承15,连轴16的一端先固接传动轮12,然后再固接传动轮13,连轴16的另一端固接驱动重力柄17的一端,驱动重力柄17的另一端固接重力块18。

8.根据权利要求7所述其特征在于电源线10的一头与电源接口9连接,电源线10的另一头与电源接口27连接。

9.根据权利要求8所述其特征在于传动件11安装在传动轮21与传动轮13之间,传动件19安装在传动轮12与传动轮4之间。

技术总结

助力旋柄转动轮——本发明技术是由轮辋、轮辐、轮毂、传动轮、传动件、轴套、轴承、连轴、重力块、重力快(电机)、电源接口、电源线、驱动重力柄、行星轮、恒星轮、中心轴所组成。本发明是利用驱动重力柄和重力块的势能(引力能)以及轮系运行时的惯性再加上重力块(电机)输入较小的助力使整个轮系绕恒星轮有规律的定量地旋转,通过轮系的中心轴把所有的动能和引力能输出,其输出的总动能是动力能与引力能之和。

技术研发人员:沈旭阳

受保护的技术使用者:沈旭阳

技术研发日:

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!